設計・開発力

- HOME

- 設計・開発力

当社の設計・開発力で

お客様の製品化をもっとスムーズに

もっと高付加価値に

加工部品の設計支援にとどまらず、ユニット品・完成品まで対応する設計・開発力。それが太陽パーツの強みです。

私たちは、金属・樹脂をはじめとした多様な部品加工の知見を活かし、困難な要求仕様の実現、最適工法の選定、量産を見据えた形状提案など、幅広いサポートを提供しています。設計段階から組立、品質保証まで一貫対応し、お客様のものづくりを徹底的にサポートします。

当社に設計・開発を依頼いただくシーン

従来の設計・開発サービスの利用シーン

部品加工業者をはじめ多様な企業で、加工部品に関する設計開発サポートが行われています。

設計・開発のサポートについて、以下のようなシーンで利用されることが多いのではないでしょうか。

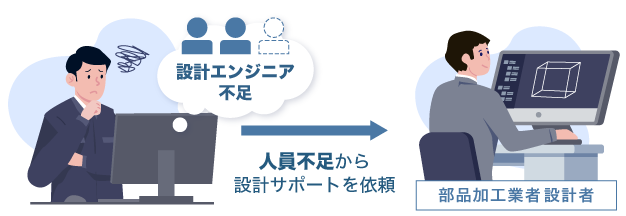

自社の設計エンジニアが足りない時に利用

自社の設計エンジニアが足りない時に利用

設計開発エンジニアが不足しており、自社のエンジニアは高付加価値案件へ、外部リソースを低付加価値案件へ振り分け。

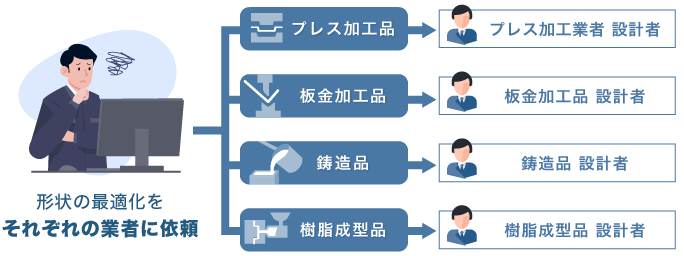

限られた範囲で設計支援を受ける時に利用

限られた範囲で設計支援を受ける時に利用

プレス加工の形状設計支援、金型設計支援など、単一プロセスに限定されたサポート。

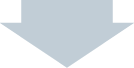

当社の設計・開発サービスの利用シーン

当社では、他社と同様の設計・開発サポートに加えて、以下のような設計開発サポートが可能であり、当社が設計・開発領域から選ばれている理由となっています。

自社にはできない設計・開発案件で利用

自社にはできない設計・開発案件で利用

設計開発エンジニアの人員不足ではなく、自社では対応ができない、または何度繰り返しても要求仕様を実現できない場合に依頼を頂いています。

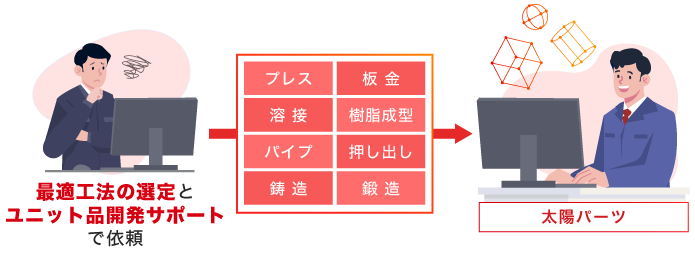

工法決定、ユニット開発で利用

工法決定、ユニット開発で利用

QCD要求に応じた最適な工法がわからないという場合に最適工法を提案させて頂きます。

多様な工程の知見を持つため、ユニット品開発でも利用できます。

当社の設計・開発における強み・特徴

1量産化を見据えた設計提案!構想を形にする設計力!

お客様の頭の中にあるイメージを、確かな形にする設計力。それが太陽パーツの強みです。金属や樹脂加工品の設計・開発において、単なる形状提案や設計支援に留まらず、強度不足などの課題に対しては、解析に基づいた改善提案を実施。量産を見据えた設計提案により、スムーズな製品化をサポートします。

多様なバックグラウンドをもつ技術者が在籍しており、設計段階から組み立て、品質保証、さらには組み立て治具の開発まで一貫して対応。材質や材料の選定・提案、量産効率を考慮した設計開発、ポンチ絵・マンガ絵からの2D・3Dデータ変換サポートなど、多岐にわたるサービスでお客様の製品開発を支援いたします。

2多様な製法・製品ノウハウを活かしたユニット・完成品設計!

加工部品メーカーであり、部品商社でもある太陽パーツは、多種多様な加工部品に関する豊富なノウハウを保有しています。そのため、単品製品の設計に留まらず、複数の部品を組み合わせたユニット品としての設計、さらには完成品の設計まで対応可能です。

設計提案という枠組みを超え、お客様では対応が難しい高難度な設計・開発も可能です。システムキッチンのような複雑なプロダクト設計に携わってきた実績も、私たちの多様な製品知識と設計力を証明するものです。メカ設計・開発の領域において、お客様の製品開発を強力にサポートいたします。

3試作・検証のサイクルを高速で回し、開発リードタイムを短縮する!

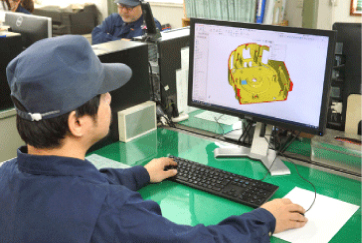

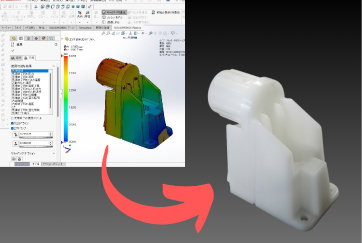

製品開発において、開発スピードは重要な要素です。太陽パーツでは、CAEや流動解析を活用し、設計段階でのシミュレーションを実施することで、手戻りを防ぎ、効率的な開発を支援します。必要に応じて協力会社と連携し、強度検証を行うことも可能です。

さらに、社内に3Dプリンターを保有しており、設計データを迅速に試作品として製作・検証することで、開発サイクルを高速化し、開発リードタイムの短縮に貢献いたします。

設計・開発に関わる、ソフトウェア、設備

| 分 類 | ソフト名・設備名 |

|---|---|

| 2D、3D CAD | Solidworks、iCAD MX |

| 構造解析 | Solidworks premium |

| 樹脂流動解析 | Solidworks plastics |

| 3Dプリンター | FDM(積層式)プリンター、光造形機 |

| 開発用工作機械各種 | レーザー加工機(樹脂用)、旋盤、フライス、溶接機、他 |

ODM事例

各種部品における設計・開発サポートだけではなく、ユニット品、完成品のODMまで行っています。当社のODM事例を紹介します。

美顔器

- 高級感のある金属製の美顔器を記念品として製作したい

- 設計部門がなく、デザイン含めて一貫して提案・対応してほしい

- コストは抑えたいが、初の製品開発として外観や使用感について妥協は避けたい

- ボールの仕様が先に決まっており、全体設計はボールを基準に行う必要がある

製品情報

記念品用途として製作された高級感ある美顔器で、製作数量は1,000個。全14点の部品で構成されており、持ち手とプレートにはダイカストを使用し、ジルコニア製のボール(支給品)を3点使用。シリコンシートや樹脂成形品、ビス類も含み、異素材の組み合わせによる複合構成となっています。美観と機能性の両立を重視した設計・製作が求められた製品です。

課 題

特別感と高級感を訴求するため、金属製の美顔器を記念品として製作したいというご要望を頂きました。

社内には設計部門がなく、メカ構造・材質選定・組立設計に関するノウハウがありませんでした。あくまでイメージとして美顔器の写真を提出いただいた状態から、当社で構想図を複数案作成し、3Dモデルをもとにデザイン・構造検討を進めました。

ジルコニア製ボールのスムーズな回転を実現するのが難しい案件でした。シリコンシートを採用し厚み・形状調整を繰り返し、回転性能と耐摩耗性の両立を追求。リブを設けることで接触面積を抑え、滑らかな動作を実現しました。

また、顔に接触する可能性のあるボールカバーについては、弾力性が求められることや、細かな抜け止め構造が必要なことから、金属ではなく樹脂で製作。質感維持のためにメッキ処理を施し、コストダウンと外観品質の両立を図りました。

提案・提供価値

製品設計は、ジルコニアボールのサイズ・材質を基準とし、全体構造をゼロから設計。当社にて3Dモデリングを行い、切削による試作品を製作した上で、実機での検証を実施しました。回転性能や部品間の干渉、組立性まで一貫して確認し、量産設計へと移行。

外観デザインにおいては、締結部品が表に出ない設計を提案。美観の向上と使用感の両面で高い品質を追求しました。持ち手とプレートに使用したダイカスト部品は海外調達としており初期コストを抑制。樹脂部品は国内製造とし、品質管理を徹底しています。

また、バフ研磨による仕上げ後にレーザー刻印を施すことで、高級感ある最終外観を実現。設計から金型選定、試作、量産手配、組立までを一貫して当社で対応することで、お客様にとって初の製品開発を安心して任せていただける体制を構築しました。

ドリルスタンド

- 既存製品のリニューアルを構想設計から依頼したい

- スタイリッシュなデザインと使いやすさを両立させたい

- 組立品や構造品の設計に強い人材が社内におらず、設計力が不足していた

- ターゲットコスト内で量産可能な製品構成を提案してほしい

製品情報

木材をしっかり固定し、角度を調整して正確に穴をあけるための固定治具です。部品点数は20点で構成され、切削加工・アルミ押し出し・ダイカストを組み合わせた複合構造を採用。要求仕様を実現するだけではなく、ターゲット価格に収まるように全体設計を行った製品です。

課 題

お客様は既にドリルスタンドを販売されていましたが、デザインの刷新と使いやすさの向上を目的に、リニューアルを検討されていました。角度調整の精度や安定性、使いやすさといった機能面の改善も必要であり、特にベース部分の安定性向上や角度調整のしやすさが課題でした。

社内には設計者が在籍していたものの、複雑な組立品や構造物の設計経験が少なく、金型設計や最適な部品工法の選定を含めた全体設計を行う体制が整っていませんでした。そこで、完成品の全体設計が可能で、さらに各部品の最適化ノウハウもある当社にご相談いただきました。

提案・提供価値

当案件では構想設計段階から携わり、ターゲットコスト内に収まるよう全体の部品構成を設計。製作に関しても、アルミ押し出し部品を国内製作とし、それ以外の部品は海外生産とすることでコストを最適化しました。

外観デザインについては複数案を提示し、お客様に選定いただいた上で詳細設計へ進行。ガイドバーとガイド部のはめあい公差調整により、ガタつきを防ぎつつ操作性を確保しました。また、従来機でメンテナンスが課題だった回転部には、オイレスブッシュを採用し、グリス注入の手間を不要化しています。角度調整を行いやすくするために、調整箇所には目盛り部を追加施工の仕様でしたが、今回の機種ではダイカスト成型時に目盛りを一体で成型・形状化した仕様としています。抜き勾配を工夫するなど、設計力がある当社だからこそできる提案となります。

試作段階では削り出しで試作品を製作し、組立性や操作性を検証した上で量産設計へと移行。設計から部品調達、組立まで一貫対応できる当社の体制により、共同開発品として完成度の高い製品を実現しました。

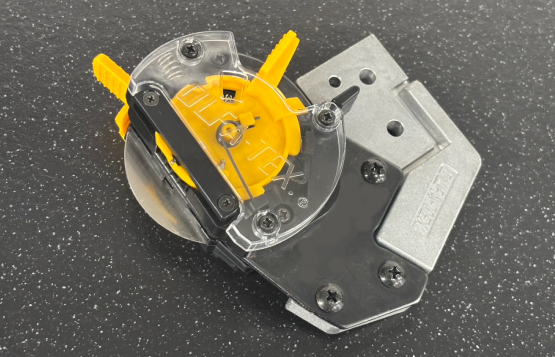

円形スリッター刃取り付け工具

- 金属加工や組立を含めた完成品に対応ができるサプライヤーがなかった

- 小型化や耐久性を両立させた構造設計が社内では困難だった

- 金属を含む量産設計のノウハウが不足していた

製品情報

この製品は、スリッター機の軸に装着してスリッター刃を取り付けるための専用治具です。部品点数は21点におよび、樹脂成形品と金属加工品を組み合わせた複合構造で構成されています。外装部品には6ナイロンをベースにガラス繊維や金属粉末を配合した独自のフリーブレンド工法を採用し、帯電防止性と高級感を両立。さらに、外観にはシルク印刷も施されており、製品としての完成度と意匠性も重視された構造となっています。

課 題

お客様は元々、プレス部品の製作委託先を探されており、当社Webサイトを通じてご相談いただきました。樹脂成形メーカーとの関係はあったものの、金属加工や組立を含めて、完成品を製作できるサプライヤーがおらず、新規依頼先を探している状態でした。当社ショールームにご来場いただいた際に、対応ラインナップの広さと設計からの一貫対応を評価いただき、プレス部品の提供だけでなく、製品全体の構想設計支援・量産設計・試作・組立まで依頼したいとご要望を頂戴しました。

提案・提供価値

2機種の設計を当社にて行っております。1機種目では構想図をもとに当社で量産設計を担当し、2機種目では構想段階から当社で主導して設計を進めることになりました。当社の強みである、一つの工法に限定されない深くて広い設計力を活かし、構想設計から量産設計、材料・工法の提案まで総合的にサポートしました。ばねやピンの構造設計、異なるスリッターメーカーに対応するための共通設計、取り付けブロックの形状設計など、多様で細かい要件にも対応しました。また、社内の3Dプリンタによるモックアップ作成などにより、試作・検証サイクルを高速化し、製品開発リードタイムも短縮しました。社内にて耐久試験も実施し、品質・信頼性も担保しています。結果として、意匠性・操作性・耐久性を兼ね備えた2機種の製品開発を実現しました。

お問い合わせ

お問い合わせ