提案力

- HOME

- 提案力

太陽パーツだから出来る!

お客様に寄り添ったご提案

専門知識をもった営業の提案力でベストな技術を選択します

多品種・小ロット・短納期というお客様の頭を悩ませる部品供給。

太陽パーツでは、その部分にフォーカスし、「JUST INの部品供給」を行います。

そのお客様の課題を蓄積されたノウハウと豊富な技術の知見をフルに活かしてサポートするのがセールスエンジニア。

太陽パーツでは、お客様の課題に対して「商品のニーズから部品の課題」を想像して、理想のコストメリットと技術提供を行います。

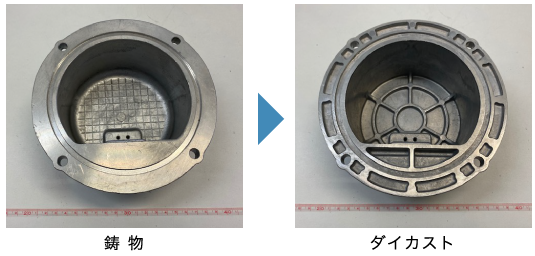

鋳物からダイカストへ合理化

従来は厚肉のため、ダイカスト化が懸念されましたが肉盗みの提案により、ダイカスト化に成功。

結果、60%のコストダウンを達成しました。

ロストワックスで製作していた物を鍛造品で合理化

お客様のコストダウン希望に基づき、材質、精度、仕様、様々な条件を鑑みて、鍛造で提案した結果、60%のコストダウンに成功しました。

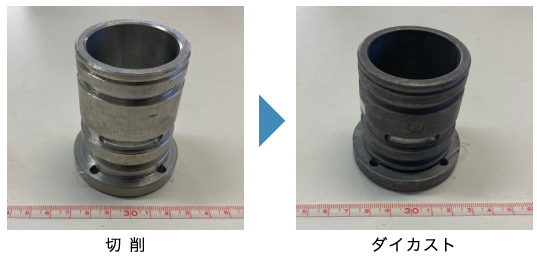

切削品からダイカストへ合理化

当初小ロットのため初期投資を避ける形で切削にて製作。

カセットダイカストで初期投資が従来の半額で行えただけでなく、製品単価70%のコストダウンにも成功しました。

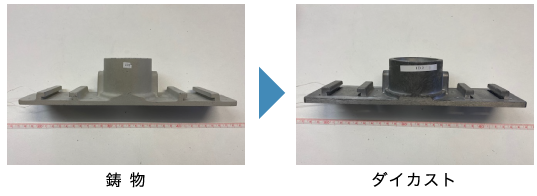

鋳物からダイカストへ合理化

形状提案を行い、二次加工箇所が減り、従来の製品単価に比べ、50%のコストダウンに成功しました。

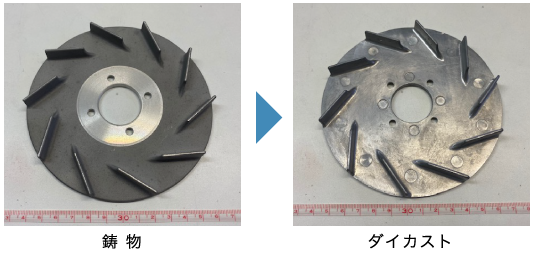

鋳物からダイカストへ合理化

お客様の増産計画に対応する形でダイカスト化。

他社様との比較で金型投資が半額に抑えられるだけでなく、従来と比べ製品単価50%のコストダウンも達成しました。

ダイカスト部品の設計変更によるコストダウン提案!

ザグリ部のU字形状への変更で二次加工レスを実現!

改善前の図のように、ザグリ付近の肉厚が薄い場合、ダイカスト部品では、二次加工でザグリの加工を行うことになります。機構上、ボルトが沈めば良いということであれば、改善後の図のようにザグリ近くをUの字形状にし、薄肉箇所を除く設計変更をご提案させていただきます。

薄肉箇所が無くなることで、ダイカストのみによる二次加工レスにすることができます。したがって、工程削減による部品コストダウンを図ることが可能です。

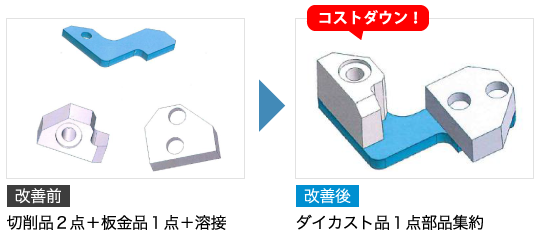

『切削品2点+板金品1点』から『ダイカスト品1点』へ!

製法のダイカスト化によるVA提案事例!

従来は、切削加工で部品2点を加工、板金加工にて部品1点を加工、合わせて3点の部品を溶接し、1つの部品を完成させていました。生産ロットの関係上、コスト高となっていためダイカストへの工法転換をご提案しました。

特許製法のカセットシステムにより、金型のイニシャルコストを抑えつつ、ダイカスト品1点への部品集約を実現!短納期、部品供給の安定化、コストダウンでお客様に貢献できました。

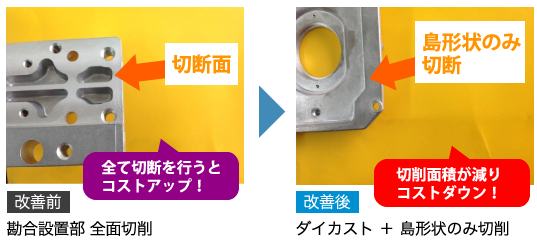

ダイカストの設計時には、ぜひ形状の合理化検討を!

取付面を島形状にするだけで、大幅なコストダウンを実現!

部品同士の勘合時に精度が要求される際、通常は面切削の加工を行ないますが、勘合設置部位が広くなれば切削面積も大きくなりコストアップの要因となってしまいます。

このようなケースでは、勘合部の取付面に島形状を設定することで、島部のみを切削すれば良くなるので、勘合精度が保てる上、切削面積が少なりコストダウンに繋がります。切削からダイカストへの変更の際には、事前の合理化検討が大変有効です。

お問い合わせ

お問い合わせ