ロストワックス化へのご提案サービス

ロストワックス鋳造.comを運営する太陽パーツは、ロストワックスへの工法変換により、大幅なコストダウンや寸法精度向上により高品質化、軽量化等の高付加価値化を実現してきました。

マシニング加工による切削加工品、板金・パイプ等の溶接組立品、砂型鋳造やダイカスト等の鋳造品を使用する皆様、コストや品質でお悩みの場合は、当社に御相談ください。

ロストワックス鋳造により、課題を解決できる提案を行います。

ロストワックスの優位性

-

POINT1

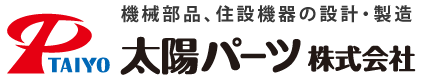

複雑形状の成形が可能

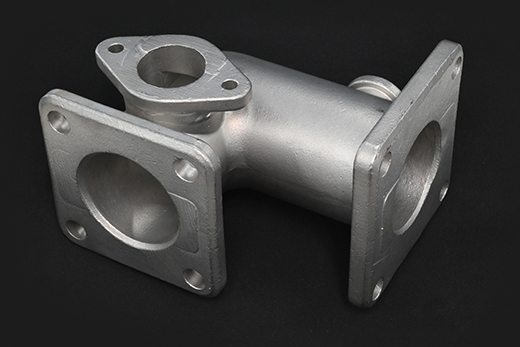

ロストワックスは、設計の自由度が高く、砂型鋳造やダイカストでは成形できない複雑形状やアンダーカット形状の製品を製作できます。

-

POINT2

多様な材質が対象

ロストワックスは、ダイカストと異なり、アルミ合金だけでなくステンレスや鉄、銅など、多様な材質を対象とします。

-

POINT3

小ロットに最適!安価な製造コスト

ロストワックス型は、数百万の金型を使用するダイカストと比較して約1/5の製造コストであり、高精度な部品を低コストで製造することが可能です。

-

POINT4

高精度・高品質を実現

ロストワックスは、寸法精度が高い工法であり、後加工の工数削減を実現できます。また、表面租度に優れ、外観品としても使用されます。

-

POINT5

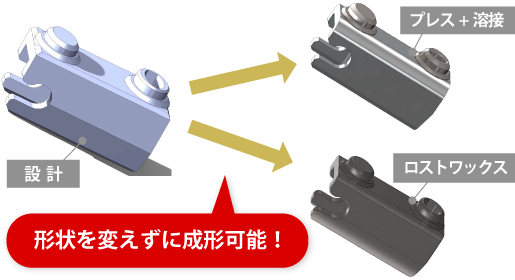

一体化成形の実現

ロストワックスは、設計時に思い浮かべた形状をそのまま成形でき、作図工程含めて工数削減が可能です。また、最小部品点数にて製造ができ、部品点数削減によるコストダウンも可能です。

-

POINT6

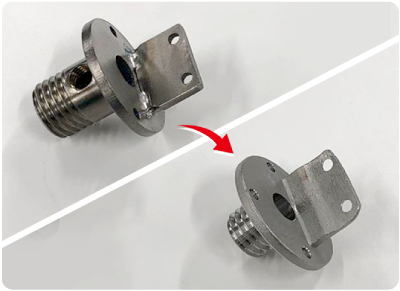

大型部品の製造が可能

ロストワックスでは、手のひらサイズの小物から□500mmの大物まで製造が可能です。砂型鋳造では実現できない高精度・高品質な大物部品を製造できます。

これらの特徴を活かし

ロストワックスで実現できること

-

01 溶接・ビスボルトによる締結品からロストワックスへの工法変換で部品点数・工数削減

-

02 切削による削りだしからロストワックスへの工法変換で材料費の削減

-

03 ロストワックスへの工法変換により、設計時に思い浮かべた形状をそのまま成形でき設計工数を削減

-

04 ステンレス部品を切削からロストワックスに工法変換しアンダーカット形状も実現

-

05 ロストワックスへの工法変換により表面処理が必要な鉄部材をステンレスに変更でき、高精度・高耐久を実現

お約束します 他工法が有効な場合、ロストワックス鋳造は提案しません!

ロストワックス鋳造 工法変換事例

ロストワックスは、一体化成形を実現する優れた工法です。

複数部品の一体化成形により部品点数や工数を削減できるため、ロストワックスへの工法変換で大幅なコストダウンを実現できます。

当社が、ロストワックスを用いて工法変換を行った事例をご紹介します。

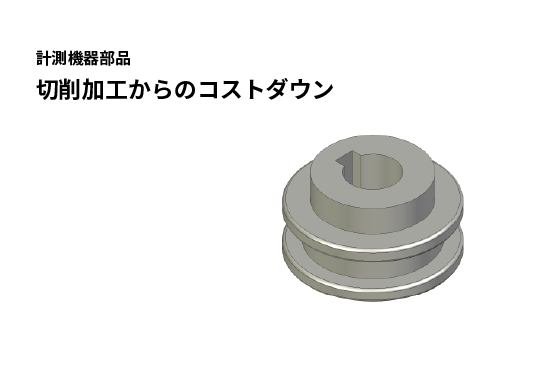

事例:計測機器用プーリー

従来、切削加工により製作を行なっていましたが、コストに大きな課題を抱えていました。そこで、工法転換によるコストダウン提案を得意とする当社にお声がけいただきました。当社にてロストワックスへの工法変換をご提案しました。その結果、単純な形状の製品ではありましたが、ロストワックスにて製造したことにより大幅なコストダウンを実現しました。

ロストワックス鋳造.comを運営する太陽パーツは、切削加工からロストワックスに工法変換することで、コストダウンを実現した実績を多数持ちます。後加工、そしてメッキをはじめとする表面処理までまで当社にて一貫対応を行い、お客様の要求品質をクリアする製品を提供します。また、短納期対応に強みを持ち、お客様の納期ご要望にお応えいたします。お気軽に当社に御相談ください。

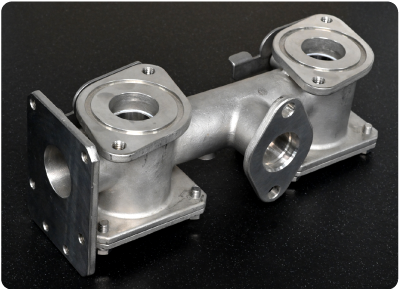

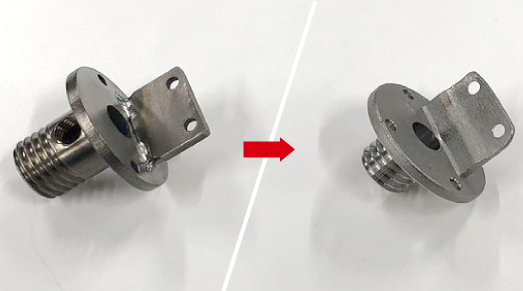

事例:医療機器用ブラケット

当ブラケットは、従来切削加工にて製作されていましたが、歩留まり向上と工数削減によるコストダウンを実現したいというご要望から、工法変換を検討されていました。そこで、多様な工法を熟知し、工法変換提案を得意とする当社にお声掛けいただきました。今回、製品形状から鋳造への工法変換も考えられていました。しかし、防錆効果を求められていたことから材質にSUSを選定したため、ダイカストでの製造は難しく、ロストワックスでの生産をご提案しました。ロストワックスへ工法変換行ったことで、50%のコストダウンを実現しました。

ロストワックス鋳造.comを運営する太陽パーツは、切削加工からロストワックスに工法変換することで、コストダウンを実現した実績を多数持ちます。後加工、そしてメッキをはじめとする表面処理までまで当社にて一貫対応を行い、お客様の要求品質をクリアする製品を提供します。また、短納期対応に強みを持ち、お客様の納期ご要望にお応えいたします。お気軽に当社に御相談ください。

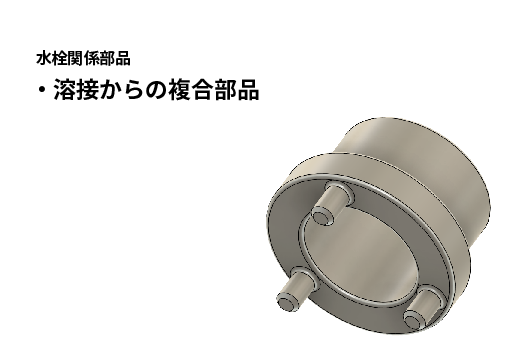

事例:住宅業界用水栓金具開閉工具

当製品は従来切削加工により製作が行われていました。しかし、コストに大きな課題を抱えておりました。そこで、ロストワックス鋳造に強みを持つ当社にお声かけいただきました。

今回、製品形状から旋盤部品+ピンを含めて4部品をロストワックスにて一体成形が可能であると判断し、ロストワックス化のご提案をさせて頂きました。その結果、一体化成形によ工数削減で約70%のコストダウンを実現しました。

ロストワックス鋳造.comを運営する太陽パーツは、多様な工法を熟知しており、コストダウンにつながる最適なご提案を行うことが可能です。また、短納期対応に強みを持ち、お客様の納期ご要望にお応えいたします。お気軽に当社に御相談ください。

部品のコスト・品質でお悩みの皆様

お気軽に当社に御相談ください

ロストワックス鋳造.comを運営する太陽パーツは、前述のとおり、ロストワックスへの工法変換提案を行うことで、コストダウンや高品質化を実現してきました。

コストや品質にお悩みをおもちの皆様、お気軽に当社に御相談ください。

他工法も含めて、お客様がお持ちの課題を解決できる提案を行うことをお約束します。