産業車両用取り付け座

| 製作部品 | 取り付け座 | 業界 | 産業機器 |

|---|---|---|---|

| 寸法 | 150 x 60 x 20 | 材質 | SCS13 |

| 精度 | - | ロット数 | 50個/月 |

| 納期 | 金型作成から1stショット:3ヶ月 | ||

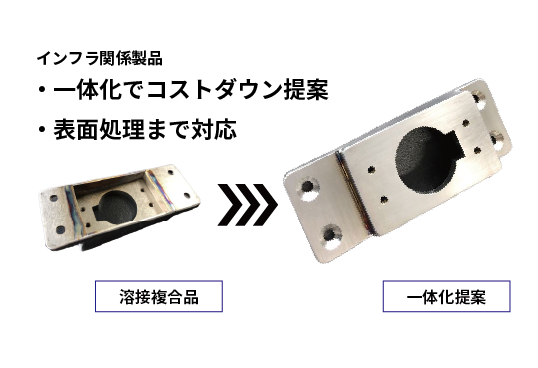

工法変換による効果

従来工法

溶接による複合品

提案工法

ロストワックス

| コストダウン | 50%削減 | ||

|---|---|---|---|

| 品質 | 外観品質、精度の向上 | ||

当事例の特徴

産業車両に搭載される、取り付け座について、生産工程を溶接からロストワックスへ工法変換した事例です。

当取り付け座は、従来、7部品を溶接することで製造されていました。外観品でありバフでの仕上げが必要でしたが、溶接後のバフ研磨では綺麗に仕上がらず、外観品質に課題がありました。また、溶接のため精度のバラツキが大きいことや、7部品を製造したのちに溶接することによるコスト上昇も問題となっており、ロストワックスをはじめとした鋳造に強みをもつ、当社にお声かけ頂きました。

お客様のご要望をヒヤリングさせて頂いたのち、生産量、品質、材質を考慮して、溶接を行わずに一体成形が可能となるロストワックスにて提案をさせて頂きました。

溶接を行わずにバフ研磨を行うことで外観品質が向上するだけではなく、精度も高めることができ、品質の課題をクリアしました。

また、一体成形により製造工数を低減できた点、海外生産に切り替えた点から、製造コストを50%削減しました。

ロストワックス鋳造.comを運営する太陽パーツは、ロストワックスによる工法変換提案の実績を多数持ちます。後加工まで当社にて一貫対応を行い、お客様の要求品質をクリアする製品を提供します。また、短納期対応に強みを持ち、お客様の納期ご要望にお応えいたします。お気軽に当社に御相談ください。

当取り付け座は、従来、7部品を溶接することで製造されていました。外観品でありバフでの仕上げが必要でしたが、溶接後のバフ研磨では綺麗に仕上がらず、外観品質に課題がありました。また、溶接のため精度のバラツキが大きいことや、7部品を製造したのちに溶接することによるコスト上昇も問題となっており、ロストワックスをはじめとした鋳造に強みをもつ、当社にお声かけ頂きました。

お客様のご要望をヒヤリングさせて頂いたのち、生産量、品質、材質を考慮して、溶接を行わずに一体成形が可能となるロストワックスにて提案をさせて頂きました。

溶接を行わずにバフ研磨を行うことで外観品質が向上するだけではなく、精度も高めることができ、品質の課題をクリアしました。

また、一体成形により製造工数を低減できた点、海外生産に切り替えた点から、製造コストを50%削減しました。

ロストワックス鋳造.comを運営する太陽パーツは、ロストワックスによる工法変換提案の実績を多数持ちます。後加工まで当社にて一貫対応を行い、お客様の要求品質をクリアする製品を提供します。また、短納期対応に強みを持ち、お客様の納期ご要望にお応えいたします。お気軽に当社に御相談ください。

※現在準備中です