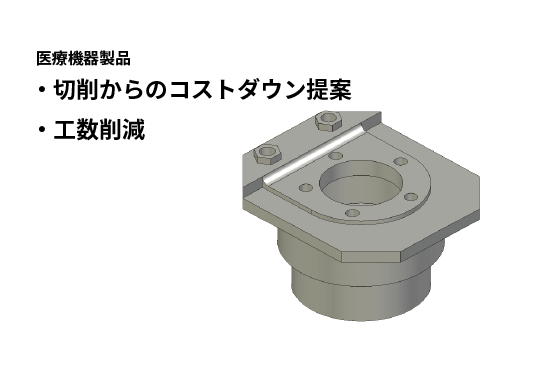

医療機器用ヘッドマウント

| 製作部品 | ヘッドマウント | 業界 | 医療機器 |

|---|---|---|---|

| 寸法 | 58 × 65 × 50 | 材質 | SCS13 |

| 精度 | - | ロット数 | 2000個/年 |

| 納期 | 金型作成から1stショット:3.5ヶ月 リピート時:1.5ヶ月 |

||

工法変換による効果

従来工法

切削加工

提案工法

ロストワックス

| コストダウン | 50%削減 |

|---|

当事例の特徴

医療機器用ヘッドマウントについて、生産工法をヘッドマウントからロストワックスへ工法変換した事例です。

当ヘッドマウントは、ブロックからフル切削にて削りだしていましたが、歩留まりの向上と工数削減によるコストダウンを実現したいとのご要望から、工法変換を検討されていました。

そして、多様な工法を熟知し、工法変換提案を得意とする当社にお声かけ頂きました。

今回、製品形状から鋳造による歩留まり向上・工数削減が考えられましたが、防錆効果を高めたいとのご要望からSUSを選定すると、ダイカストでの製造は難しく、ロストワックスを提案しました。

ロストワックスに工法変換を行ったことで、50%のコストダウンを実現することができました。

ロストワックス鋳造.comを運営する太陽パーツは、切削加工からロストワックスに工法変換することで、コストダウンを実現した実績を多数持ちます。後加工、そしてメッキをはじめとする表面処理までまで当社にて一貫対応を行い、お客様の要求品質をクリアする製品を提供します。また、短納期対応に強みを持ち、お客様の納期ご要望にお応えいたします。お気軽に当社に御相談ください。

当ヘッドマウントは、ブロックからフル切削にて削りだしていましたが、歩留まりの向上と工数削減によるコストダウンを実現したいとのご要望から、工法変換を検討されていました。

そして、多様な工法を熟知し、工法変換提案を得意とする当社にお声かけ頂きました。

今回、製品形状から鋳造による歩留まり向上・工数削減が考えられましたが、防錆効果を高めたいとのご要望からSUSを選定すると、ダイカストでの製造は難しく、ロストワックスを提案しました。

ロストワックスに工法変換を行ったことで、50%のコストダウンを実現することができました。

ロストワックス鋳造.comを運営する太陽パーツは、切削加工からロストワックスに工法変換することで、コストダウンを実現した実績を多数持ちます。後加工、そしてメッキをはじめとする表面処理までまで当社にて一貫対応を行い、お客様の要求品質をクリアする製品を提供します。また、短納期対応に強みを持ち、お客様の納期ご要望にお応えいたします。お気軽に当社に御相談ください。

※現在準備中です