計測機器用ベース

| 製作部品 | ベース | 業界 | 計測機器 |

|---|---|---|---|

| 寸法 | 100×50×35 | 材質 | S45C |

| 精度 | - | ロット数 | 30個/月 |

| 納期 | 3か月 | ||

工法変換による効果

従来工法

切削加工

提案工法

ロストワックス

| コストダウン | 60%削減 |

|---|

当事例の特徴

計測機器用のベースについて、生産工法を切削加工からロストワックスへ工法変換した事例です。

当製品は、従来切削加工にて3点の部品を製作し、ネジにより結合することで製作されておりました。お客様は、当工法による加工コストに課題を抱えており、工法転換をご検討されていました。そこで、多様な工法を熟知しており、ロストワックス鋳造に強みを持つ太陽パーツにお声掛けいただきました。当社にてロストワックスへの工法転換をご提案しました。ロストワックス化により、製品の一体成形化、約60%のコストダウンを併せて実現しました。

当事例のような複雑形状の製品であっても、ロストワックス鋳造では問題なく製作することが可能です。ロストワックス鋳造.comを運営する太陽パーツでは、切削加工からロストワックスに工法変換することで、コストダウンを実現した実績を多数持ちます。また、当社は多様な工法を熟知しているため、製品形状、要求に応じてロストワックス以外の最適な加工方法をご提案することが可能です。さらに、短納期対応に強みを持ち、お客様の納期ご要望にお応えいたします。お気軽に当社に御相談ください。

当製品は、従来切削加工にて3点の部品を製作し、ネジにより結合することで製作されておりました。お客様は、当工法による加工コストに課題を抱えており、工法転換をご検討されていました。そこで、多様な工法を熟知しており、ロストワックス鋳造に強みを持つ太陽パーツにお声掛けいただきました。当社にてロストワックスへの工法転換をご提案しました。ロストワックス化により、製品の一体成形化、約60%のコストダウンを併せて実現しました。

当事例のような複雑形状の製品であっても、ロストワックス鋳造では問題なく製作することが可能です。ロストワックス鋳造.comを運営する太陽パーツでは、切削加工からロストワックスに工法変換することで、コストダウンを実現した実績を多数持ちます。また、当社は多様な工法を熟知しているため、製品形状、要求に応じてロストワックス以外の最適な加工方法をご提案することが可能です。さらに、短納期対応に強みを持ち、お客様の納期ご要望にお応えいたします。お気軽に当社に御相談ください。

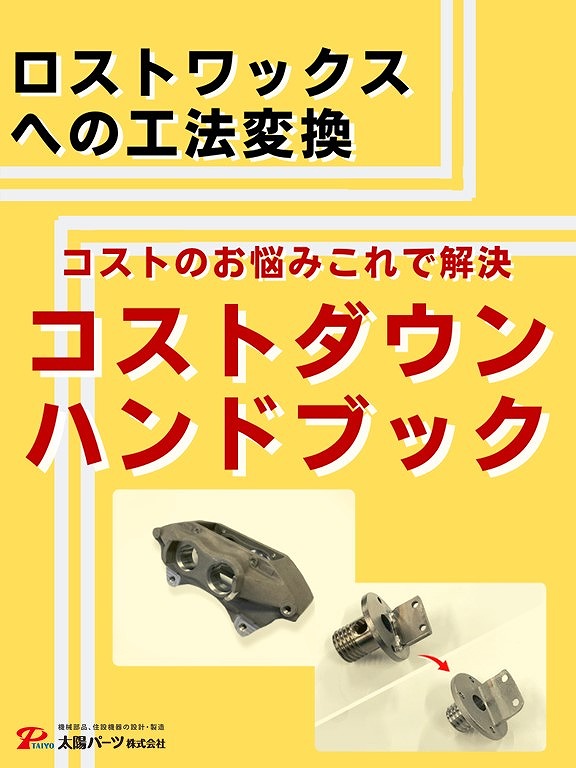

ロストワックスへの工法変換 "コストダウン ハンドブック"

ステンレスをはじめとした多様な材質に対応でき、複数部品の一体成形も実現できるロストワックス鋳造を用いて、コストダウンを実現する方法をまとめたハンドブックです。

ステンレスをはじめとした多様な材質に対応でき、複数部品の一体成形も実現できるロストワックス鋳造を用いて、コストダウンを実現する方法をまとめたハンドブックです。部品の製造コストにお悩みの皆様、是非ダウンロードください!

※現在準備中です