ロストワックス鋳造でコストダウン

みなさん、こんにちは。ロストワックス鋳造コラムです。

今日は「ロストワックス鋳造でコストダウン!? ~どんな場合に最適?~」と題してお送ります。

ロストワックス鋳造に関するよくある勘違いと真実

ロストワックス鋳造というと、

「あ~、ロウでモデル作って、なんだかセラミックの粉まぶしてそれを焼いてロウを溶かし出した後に、溶けた金属流し込む、あれね。」

「あんな手作業じゃ、いっぱい作れないやろし、ロウなんて精度出ないでしょ。」

という認識の方が多いのではないでしょうか?

確かに前半は間違いなくその通りなのですが、後半は想像の域を出ていないのではと思います。

もちろん手作業が多い工程ではありますが、小さな部品なら、ひとつのワックスツリ―にたくさんくっつけて、意外と大量生産できる工法でもあります。

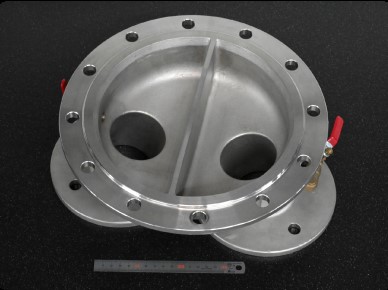

例えば、5cm角以下程度の部品で有れば、月産数万個は生産できます。 逆に、手作業ならではと言えるのは、400mm角を超えるような大きな部品でも生産できることです。

また、手作業でワックスツリ―を製造するので、異なる部品をひとつのツリーにくっつけることも可能になります。 つまり、多品種小ロットであっても、工程を共用してリードタイムの短縮も期待できますね。

さらに、ご存じのように部品の形状自由度が非常に高いのも特徴です。 例えば、大きなアンダーカットがあったり、中空形状であっても、問題無く鋳造できます。

精度についても解説します。

ロウ、つまりワックスでつくるワックスモデルは、全て金型で生産します。 金型と言っても、相手はワックスなので、ダイカストのように金属相手では無いため、 焼きの入った金型は必要ありません。

ほとんどがアルミ(ジュラルミン系)で生産される金型を使用しますから、 金型製造のコストも安く、且つ工期も非常に短くできてしまいます。 また、この金型もほとんど手組で対応出来る構成に設計しますから、複雑な入れ子や 大きなストロークの必要なスライド構成もできるわけです。

つまり、ダイカストでは到底できない、より複雑な形状の部品でも金型で製造することができます。

では、鋳造精度を見て行きましょう。

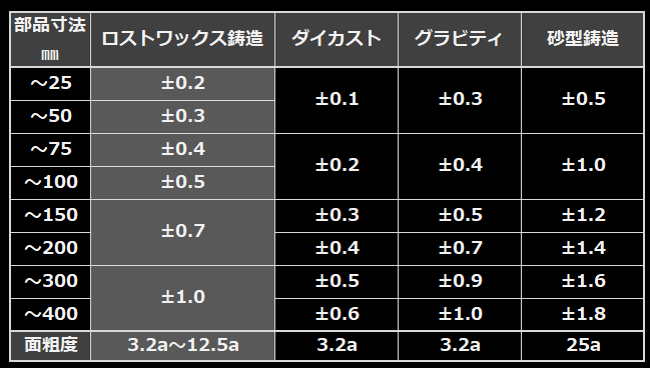

一気に表にしてみました。

この表の数値は、打ちっぱなし部分について一般的に言われている精度と面粗度です。部材の形状によっては多少異なる場合もあります。

いかがでしょうか?

ダイカストには及ばないものの、グラビリティと同等以上、砂型鋳造よりはるかに良い精度を出すことができます。

その上、先にのべたように複雑な部品形状も一発で鋳造できるため、機械加工によって精度を出す時も基準となる形状と一体となっているため、加工部の精度も保証しやすくなります。

ここまで読んで頂けると、どんな場合に最適?というのは、自ずと見えてくるのではないでしょうか?

ロストワックス鋳造が最適な3つのパターン

お困り事①:複雑な部品形状のため部品点数が多くコストがかさんでしまう、、、

大きなアンダーカットがあっても、中空であっても一体で部品を鋳造できるため、ロストワックス鋳造で一体化できます。

これにより5つのメリットが得られます。

- 組み立てや溶接による強度不足の解消

- 部品点数削減

- 部材結合のためのデッドスペースが無くせる

- 部材の小型化

- 結合による組立誤差の削減

- 基準形状に対する必要精度を機械加工で出せる

すなわち、部品点数削減と組立工数削減が図れてコストダウンした上で、小型化も部品精度も確保しやすいということになります。もちろん、複数部材の組み付け方法がネジ締結でも溶接でも関係なく対応可能です。

お困り事②:ステンレスで作りたいが面粗度が必要なので、機械加工や研磨などでコストがかさんでしまう、、、

ステンレス鋳造となると一般的に思いつくのが砂型鋳造でしょうか。

ただ、砂型は何と言っても砂ですから表面の面粗度は期待できません。

外観部材などでは特に見た目の綺麗さは重視されます。

コーティングを行うときに1番最初につける砂が製品の表面に転写されます。

そのため、一番最初にコーティングする砂は粒が細かな砂を用い、徐々に粗い砂を使用します。

鋳肌は3.2a~12.5a程度になり、鋳物よりきれいな肌を作ることが出来ます。

したがって、見た目だけのために無駄な機械加工や研磨をやる必要がなく、大幅なコストダウンを期待できます。

もちろん、ロストワックス製法では鋳造金属をほとんど選びません。マグネシウム以外であれば、貴金属から真鍮、ステンレス、鉄まで何でも鋳造できるので、自由度が格段に上がります。

お困り事③:焼結やMIM、砂型鋳造を試したけど、強度が足りない、、、

ロストワックス鋳造ではドロドロに溶けた金属をセラミック型に重力によって流し込み、自然冷却させていきます。

つまり、無理な圧力をかけることが無く、さらにセラミック型は通気性を持つため、空気を巻き込んだりガスが発生しても、きれいにセラミック型から排出できます。

つまり、鋳巣ができることはほぼありません。

さらに、急速冷却硬化することが無いため、鋼材そのものの特性が変化することもなく、均一性の高い鋳造部材が出来上がります。

ロストワックス鋳造は鋼材の製法とほぼ同じで、ロストワックス鋳造物の材料素性はほぼ鋼材に近いと言われている所以です。

したがって、焼結やMIM、砂型鋳造でどうしても強度が不足するという理由で、部材が大型化したり、消耗部材的な扱いをせざるを得ない部品があると思いますが、これらをロストワックス鋳造に変更するだけで、小型化やメンテナンス製の向上、ひいてはサービスパーツの削減など、大幅なコストダウンを実現することができます。

ロストワックス鋳造のことならお気軽にご相談ください

いかがでしたでしょうか?

「ロストワックス鋳造は知っているけど、どんな時に有効なのか分からない、、」という疑問を解消できたのではないでしょうか?

それでも「悩ましい、、、」という方は、ぜひ一度ロストワックス鋳造.comを運営する太陽パーツにご相談ください。

ロストワックス鋳造だけでなく、あらゆる製法に精通した営業マンが最適な提案を させていただきます。 場合によっては、技術部隊が積極的に設計提案含めてさせていただきますので、 お気軽にお申し付けください。

お待ちしています!

コラム内検索

関連記事

-

2025.01.26 ロストワックスについて

2025.01.26 ロストワックスについてロストワックス鋳造について、基礎知識まとめ!

みなさん、こんにちは。 これまで「ロストワックス鋳造.com」では、ロストワックス鋳造の特徴やメリットについて紹介してきました。このコラムでは、ロストワックス鋳造について、皆さんにより分かりやすく理解していただくために、カテゴリーごとに詳し[…more] -

2023.01.06 ロストワックスについて

2023.01.06 ロストワックスについてロストワックスの熱処理

みなさんこんにちは。ロストワックス鋳造コラムです。 今日は「ロストワックスの熱処理」についてお話ししようと思います。 ”鋳造品に熱処理なんているの?””機械加工後の熱処理のこと?” なんて思われた方も多いかと思います。いえいえ、鋳造品でもい[…more] -

2022.12.02 ロストワックスについて

2022.12.02 ロストワックスについて真鍮のロストワックス鋳造

みなさん、こんにちは。ロストワックス技術コラムです。今日は真鍮のロストワックス鋳造について、お話したいと思います。 ================================= 資料ダウンロードが可能! ロストワックスへの工法変換 &[…more]