ロストワックスの鋳造欠陥について

みなさん、こんにちは。ロストワックス鋳造コラムです。

今日はロストワックスの鋳造欠陥についてお話しします。

ロストワックス鋳造も成形品ですから、ダイカストやプラスチックの射出成型と同じ様な欠陥が発生します。ただし、その発生レベルは比較的低いとお考えください。

まず、代表的な鋳造欠陥ですが、以下の3種類に分類する事ができます。

1)鋳造そのものに起因するもの

2)設計形状に起因するもの

3)工程に起因するもの

それぞれ説明していきますね。

=================================

資料ダウンロードが可能! ロストワックスへの工法変換 “コストダウン ハンドブック”

=================================

1)鋳造そのものに起因するもの

ブローホール

鋳造品の内部や表面にできる直径2〜3mm程度の空孔をさします。溶けた金属を鋳型に注入する注湯の時に、その溶湯や鋳型から発生するガスを巻き込んで空孔ができてしまいます。

ひけ巣と間違われやすいのですが、発生原因が異なるので区別します。

ピンホール

ブローホールよりも小さな空孔のことです。発生原因はブローホールと同じで、ガスの巻き込みによるものになります。

ブローホール・ピンホールの対策

そもそもの原因がガスの発生になりますが、なぜガスが発生するのでしょうか。その多くは溶湯の中に含まれる酸化物や鋳型に残された物質が酸化することによると言われています。

さらに鋳型の通気性が悪いと、製品の中に取り残されるわけです。ダイカストでは、鋳型が金属ですから、これら発生したガスが逃げられるのはガスベントと呼ばれる、金型コアの合せ面に設けられた、”うすーい隙間”しかありません。

ところがロストワックス鋳造の鋳型は、ご存じのようにセラミック粉を固めた型構成です。つまり、微細な穴が鋳型全面に空いているんですね。したがって、ダイカストよりも遥かに発生頻度は低いと言えます。

ただ、完全に無くなるわけではありません。具体的に以下のポイントが重要になります。

・溶湯温度:高すぎても、低すぎてもよろしくありません。

・材料:再生材では異物除去が完全でないと、新材よりも発生しやすくなります。

・脱酸素:脱酸素剤を投入する事で酸化の原因となる酸素を除去しますが、その投入方法により効果が異なります。

ひけ巣

溶湯の温度が高すぎたり、注湯時に製品体積よりも多い溶湯を流し込む押湯が必要になるのですが、この押湯量が少ないなどの原因によるものです。

鋳型による金属の凝固は、表面から始まり、徐々に内部が凝固していきます。プラスチックの射出成型でも同じですが、プラスチックは柔らかいため、表面が凹む”ヒケ”として現れますね。

ところが、金属の場合は凝固した表面は既に硬く強固ですから、凹んでくれません。そのため、内部が凝固し体積が小さくなった時、真空の空孔ができてしまいます。

これが”ひけ巣”になります。

ひけ巣の対策

引け巣対策の重要点は製品内部の金属が固まるまで湯を補充し続ける事です。そうなると主に使われる対策は下記の3点になります。

・湯の温度管理よりも鋳型の冷える順番の方が重要となるため湯口にグラスウールなどを巻いて最後まで固まらなくする方法

・湯口を大きくしたり増やす方法

・湯口位置を変更する方法

2)設計形状に起因するもの

あらゆるサイトで同じ様なことが書かれていますので、すでにみなさんも頭に入っていると思いますが、改めて列挙しておきます。

・できるだけ均一肉厚で設計

・極部的に厚肉にならないよう、ひけヌスミなどを設ける

・角にはR0.3以上付ける

・隅にはR0.5以上を付ける

・凸文字は避ける

・最小穴径はΦ2mm

・貫通穴の長さは、穴径x3までが望ましい

・非貫通の孔の深さは、穴径x2までは望ましい

3)工程に起因するもの

脱ロウ不良

鋳型を乾燥後、ロウで作られた製品モデルを溶かし出さないといけません。

しかし、これが不完全ですと鋳込んだ時に残留ロウからガスが発生したり酸化物となって残る事があります。

もちろん、モデル製作のロウも改良が加えられ、酸化物が残りにくい材料が開発されてきています。

しかし、脱ロウ工程が不充分であると、やはり問題が発生しますね。

脱ロウ方法には以下の3種類があります。

<加熱脱ロウ>

鋳型を低温の炉の中で熱し、モデルロウを溶かして流し出す方法です。

<マイクロ波加熱脱ロウ>

いわゆる電子レンジです。鋳型はセラミックですから陶器と同じですね。

ですから、電子レンジのようにマイクロ波を加えることで、モデルロウだけが加熱されて溶けだす仕組みです。

<高圧蒸気脱ロウ>(オートクレープ脱ロウ)

高温・高圧蒸気によって、比較的短時間でモデルロウを溶かし出します。

近年ではオートクレーブ脱ロウが短時間・確実性という点で、一般的な脱ロウ方法として定着しつつあります。

砂かみ

砂型鋳造の鋳造欠陥で、よく耳にする”砂かみ”があります。原因的にはこれと全く同じで、湯口付近のセラミックがわずかに欠けたりして製品内に入り込んでしまう現象です。どちらかというと”セラミックかみ”ですね。ほとんど発生する事はありませんが、極稀にありえる欠陥です。湯口と言えど、コーティング時にはきちっとセラミック粉をまぶして、鋳型として生成する事が大切です。

また、鋳込み時にも溶融炉やるつぼを鋳型にぶつけたりしないように注意が必要です。

太陽パーツの鋳造欠陥対策事例

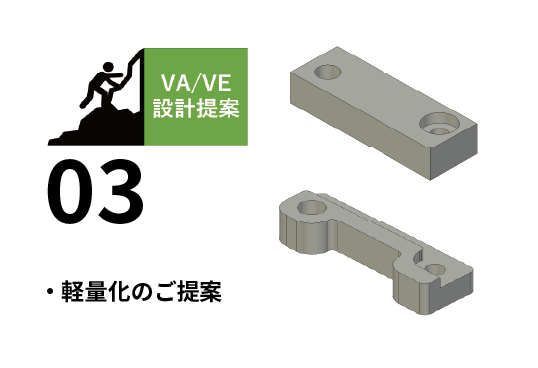

肉盗みによる軽量化

| 課題 | 重量 |

|---|---|

| 提案効果 | 鋳造欠陥回避 / 軽量化 |

Before

ロストワックスの利点として、一体成形が可能なこと以外に、多様な材質の鋳造が可能である点が挙げられます。そのため、ロストワックスではSUSや鉄が対象材種となる場合が多く、製品が重くなる点が課題となる場合があります。

After

その際、肉盗みを行うことで軽量化を実現できます。

ロストワックスはアンダーカット形状や複雑形状の成形が可能であり、設計を柔軟にできる点も利点の一つです。そのため、肉盗みによる軽量化が可能になります。

また、肉盗みにより肉厚を均一にそろえることで、湯流れを向上することができ、鋳造欠陥の回避にもつながります。

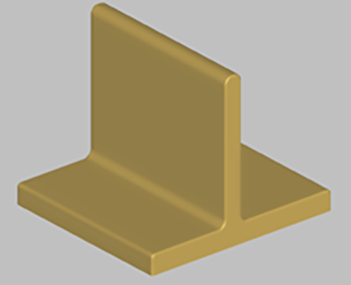

リブにRを付加し鋳造欠陥回避

| 課題 | 割れ(クラック) / 湯回り |

|---|---|

| 提案効果 | 品質向上 / 鋳造欠陥回避 |

Before

切削加工品からロストワックスへ工法変換を行う際、リブの根本部分にRがないと、角部分に圧力がかかることで、クラックが発生する恐れがあります。また、クラックだけでなく、リブが折れるなどの不良に繋がる可能性もあり、改善が必要でした。

After

ロストワックスへ工法変換を行うにあたり、リブの根本部分にRを設けました。Rを設けることで湯回りがよくなり、割れやクラックの発生を回避することが可能です。また、Rをつけることは強度UPにもつながり、耐久性が求められる場合は必須の設計方法となります。

最後に

ロストワックスでは、他の鋳造方法に比べて鋳造欠陥が少ないとはいえ、やはり注意すべき点がたくさんあります。これらを熟知した太陽パーツでは鋳造欠陥を極力無くすノウハウとその利点を最大限に生かした提案をさせていただけます。

「どうやって作ろう???」なんて悩んだ時は、ぜひ「太陽パーツ」にご相談ください。

きっと、満足していただけると確認しています!

関連情報はこちら

コラム内検索

関連記事

-

2025.01.26 ロストワックスについて

2025.01.26 ロストワックスについてロストワックス鋳造について、基礎知識まとめ!

みなさん、こんにちは。 これまで「ロストワックス鋳造.com」では、ロストワックス鋳造の特徴やメリットについて紹介してきました。このコラムでは、ロストワックス鋳造について、皆さんにより分かりやすく理解していただくために、カテゴリーごとに詳し[…more] -

2023.03.15 ロストワックスについて

2023.03.15 ロストワックスについてロストワックス鋳造でコストダウン

みなさん、こんにちは。ロストワックス鋳造コラムです。 今日は「ロストワックス鋳造でコストダウン!? ~どんな場合に最適?~」と題してお送ります。 ロストワックス鋳造に関するよくある勘違いと真実 ロストワックス鋳造というと、 「あ~、ロウでモ[…more] -

2023.01.06 ロストワックスについて

2023.01.06 ロストワックスについてロストワックスの熱処理

みなさんこんにちは。ロストワックス鋳造コラムです。 今日は「ロストワックスの熱処理」についてお話ししようと思います。 ”鋳造品に熱処理なんているの?””機械加工後の熱処理のこと?” なんて思われた方も多いかと思います。いえいえ、鋳造品でもい[…more]