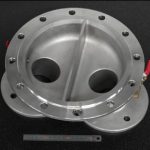

ステンレスのロストワックス鋳造

みなさん、こんにちは。

「ロストワックス鋳造」技術コラムです。

今日はロストワックス鋳造の花形と言える「ステンレス鋳造」に関して

うんちくを語りたいと思います。

ステンレスを鋳造できる事が、ロストワックス鋳造の大きな特徴の一つですが

ロストワックス鋳造ならではのメリットがあることをご存じないかと思います。

まず、ステンレスという素材では、大きなインゴットがあまり存在しないんです。

あっても限られた種類のステンレスで、10cm角くらいの棒材です。

つまり、2辺が10cm超える物体は切削で作れない大きさと言えるわけです。

ではどうするかでうが、「無いなら、溶かして固めるか!」ってなるわけですね。

=================================

資料ダウンロードが可能! ロストワックスへの工法変換 “コストダウン ハンドブック”

=================================

砂型鋳物との比較

鋳物と言えば、世間一般に知られているのは「砂型鋳造」ですね。

太陽パーツでも砂型鋳物は取り扱っていますが、「ロストワックス鋳造」に比べて

面粗さがどうしても悪くなります。

そりゃー、型が砂でできていますからね。w

その面粗さはRmax.で100μm以上と言われます。

ところが。ロストワックス鋳造では2〜20μmと、遥かに美しい鋳肌を提供できます。

次に精度です。

砂型鋳物ではモデルの周りに砂を詰めて入れていきますが

強い圧をかけることは原理上むずかしいですね。型枠もほとんどが木枠です。

詰め過ぎて万が一、モデルが抜けなくなったら元も子もありません。

ですから、どうしてもそれほどの精度は期待できないのです。

等級で言うと「CT6〜8」程度です。

一方、ロストワックス鋳造であれば「CT4〜6」を達成できます。

さらに、メリットがあります。

砂型鋳造の型に使う砂は、熱に強い硅差が用いられますが、硅差だけではパラパラと

砕けてしまいます。ですから、水分や粘結材と呼ばれる粘着材を混ぜているんですね。

そうするとその水分や粘結材が溶湯によって熱せられるとガスが発生します。

ところが砂型ではガスの抜け道が限られているのですね。

砂型上部に設けられた押湯と呼ばれる穴か、これまた上部にしか設けれないわずかな

ガス抜き穴からしか逃げれません。

押湯やガス抜き穴までたどり着けなかったガスたちは鋳巣となって

鋳造品内部に留まる事になってしまいます。

また、注湯の時に砂型を壊してしまわないように流し込まないといけません。

でも、砂型は熱している訳ではないので、それなりに早く鋳込しないと、溶湯が固まってしまいますよね。

絶妙な速度で鋳込みするわけですが、それなりに速度があるので、やはり巻き込み巣であったり、

わずかに砂型を壊してしまい、「砂かみ」と言われる鋳造品に砂が入り込む現象や

壊れた砂の部分に溶湯が入り込む「出っ張り」という現象も発生することがあります。

ちょっと砂型鋳物をディスリ過ぎましたが、それだけ腕がモノ言う鋳造方法と言えます。

そこでロストワックス鋳造の登場になります。

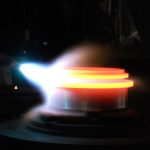

ロストワックス鋳造の型はご存じのように、セラミックを固めた型ですが、

実は通気性があるんです。

と言う事は、ガスが発生しても、人の毛穴から汗出るのように、全身からガスを排出できます。

そして、ロストワックス鋳造の型は、1000℃以上に焼成した状態に鋳込みを行います。

つまり、溶湯が急速に冷やされる事が無く、鋳込み速度を極端に上げる必要もありません。

結果、巻き込み巣も少なくできますし、型が崩れて巻き込む事もないわけですね。

冒頭で大きなステンレス部品は鋳物でないとできないというお話をしましたが、

逆に小さなステンレス部材でも切削では無く、鋳物で作りたいという場合も有りますね。

こういった小物においても、砂型鋳物は不得意分野になってしまいます。

精度もですが、崩れやすい砂型で小さな造形を作るのは難しいですよね。

こういうときもロストワックス鋳物では、ワックスモデルをロウで作ってしまえばよいので

断然簡単に精度よくできるわけです。

おっと、砂型鋳物のフォローもしておかないといけませんね。w

砂型鋳物では型費用が非常に安くできますから、大型で少量生産で有れば、アンダーカットや中空製品も

鋳造できますし良い面も当然あります。

製品によって、最適な鋳造方法を提案させて頂けますので、お困りの際には、

「太陽パーツ」にご相談ください。と、宣伝してみる。。。。

さて、ステンレス鋳造と言うと、次に思い出すのが「焼結」ですね。

では、焼結との比較もしてみましょう。

焼結との比較

焼結の製造方法はご存知でしょうか。

簡単に言うと、ステンレスの粉を型に入れて、融点以下の温度で熱して固めるんですね。

まあ、お菓子の「はくせんこう」みたいなものです。

ですから、どうしてもステンレスそのものの相対密度が高くできず、85%程度と言われています。

ステンレスの種類にもよるので強度を数値で一概に示せませんが、

当然、ロストワックス鋳造に比べて弱くなりますね。

また、形状的に薄肉で高さのあるリブなど、焼結では造形出来ない場合があります。

形にはなっても、その部分の強度を担保できないなど、形状的な自由度が下がります。

型も十分な強度を持たせた金型が必要になりますから、イニシャルコストもかかってしまいますね。

ですから、強度が必要であり、高さのあるリブ形状があったりする場合も、「ロストワックス鋳造」なら

小ロット生産であっても、初期投資を抑えて鋳型できます。

ただ、焼結にもメリットがあります。

粉を固めて密着させていくわけですから、製品にはたくさんの微細な穴があるのです。

この穴を利用して、潤滑油などを含油させて、常にわずかな油を染み出させて潤滑性を上げる事ができます。

例えば、一眼レフカメラのボディマウントリングや軸受けなどに採用されている場合もあります。

また、寸法精度は比較的良いですが、さらにサイジング工程と言われるプレスでの修正をすることで

さらに精度を向上させる事ができますし、巣の発生が無いですから機械加工により精度を保証できます。

ただし、後工程が増えるほど高価な部品になってしまいます。

さてさて、もうひとつステンレスを溶かして固める方法「MIM」についても比較しましょう。

MIMとの比較

MIMも焼結同様にステンレスの粉を利用します。

しかし、作り方は全然ちがっていて、ステンレスの粉をバインダーと呼ばれるつなぎ部材と

併せて練って半液体にするのですね。

この半液体を樹脂の射出成型と同じ様に、成形機で金型に射出鋳型するわけです。

凄いですね。いろいろ考えるものです。

ただ、バインダーは成形後に焼いて蒸発させといけないため、

この後工程で成形品はびっくりするくらい収縮します。

「えっ!そんなに収縮するんだったら寸法精度悪いんじゃないの?」と思われますよね。

ところが、金型へのバインダーによる流し込みのため、内部のステンレス粉の均一性や内部応力が

発生しにくく、比較的安定します。

ですから、寸法精度は±0.5%程度と、ロストワックス鋳造の±1%程度を上回る精度を出せます。

さらに、バインダーが蒸発して無くなると、ステンレスだけが残って相対密度は90%〜95%と高くできます。

したがって、強度も焼結より強い物が成形できるのです。

ちなみに、「ロストワックス鋳造」は溶けたステンレスそのものですから、

相対密度は限りなく100%といえます。

さて、なかなか良さげなMIMですが、樹脂成形同様の製造方法になるため、高価な金型費用が必要ですし、

アンダーカットなどは金型でできる範囲に限定されます。

つまり中空など複雑な形状は少し苦手と言えます。

初期投資を抑えながら、複雑な形状を達成するなら、やはり「ロストワックス鋳造」が良さそうですね。

精度に関しても、必要な箇所はどの製造方法においても機械加工が必須になりますから、

ロストワックス鋳造で十二分な事がほとんどでしょう。

ロストワックス鋳造なら当社にお任せください!

「太陽パーツ」では、ロストワックス鋳造の可能性を提案しながら、砂型鋳造、焼結、MIMなど

あらゆる鋳造技術に精通しています。

ステンレスの鋳造でお悩みであれば、ぜひ「太陽パーツ」にご相談ください。

あなたに最適な提案をさせていただきます。

コラム内検索

関連記事

-

2025.01.26 ロストワックスについて

2025.01.26 ロストワックスについてロストワックス鋳造について、基礎知識まとめ!

みなさん、こんにちは。 これまで「ロストワックス鋳造.com」では、ロストワックス鋳造の特徴やメリットについて紹介してきました。このコラムでは、ロストワックス鋳造について、皆さんにより分かりやすく理解していただくために、カテゴリーごとに詳し[…more] -

2023.03.15 ロストワックスについて

2023.03.15 ロストワックスについてロストワックス鋳造でコストダウン

みなさん、こんにちは。ロストワックス鋳造コラムです。 今日は「ロストワックス鋳造でコストダウン!? ~どんな場合に最適?~」と題してお送ります。 ロストワックス鋳造に関するよくある勘違いと真実 ロストワックス鋳造というと、 「あ~、ロウでモ[…more] -

2023.01.06 ロストワックスについて

2023.01.06 ロストワックスについてロストワックスの熱処理

みなさんこんにちは。ロストワックス鋳造コラムです。 今日は「ロストワックスの熱処理」についてお話ししようと思います。 ”鋳造品に熱処理なんているの?””機械加工後の熱処理のこと?” なんて思われた方も多いかと思います。いえいえ、鋳造品でもい[…more]