医療機器用ベース

| 製作部品 | 医療機器用ベース | 業界 | 医療機器 |

|---|---|---|---|

| 寸法 | 200 x 150 | 材質 | ADC12 |

| 精度 | - | 要求面租度 | Ra1.6 |

| 納期 | 60日 | ロット数 | 150/年 |

| 対応範囲 | 設計・ダイカスト鋳造・機械加工・表面処理・塗装・組立 | 効果 | コストダウン |

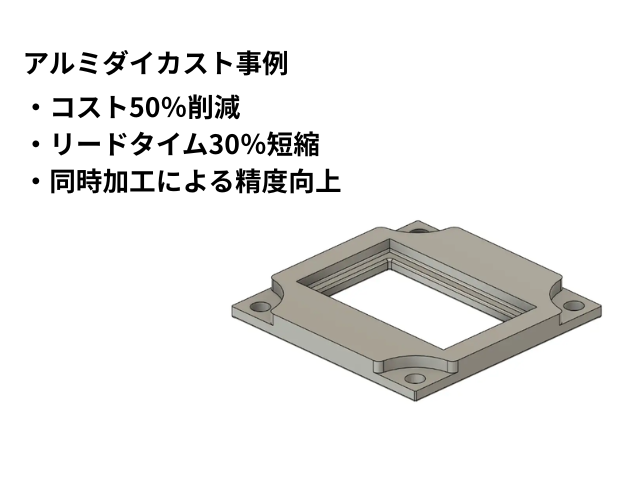

工法変換による効果

従来工法

切削加工

提案工法

特許製法 ダイカスト加工

| コストダウン | 50%削減 | 製造リードタイム | 30%短縮 |

|---|---|---|---|

| 品質 | 同時加工による精度向上 | ||

当事例の特徴

医療機器に搭載されるベースの生産工程を切削加工から特許製法のダイカスト加工に工法変換した事例です。

従来ベースは、切削加工にて製作されていました。しかし、生産量増加に伴い、コストダウンと生産リードタイムの短縮が課題となり、生産工程の変更を検討し、当社にお声かけ頂きました。

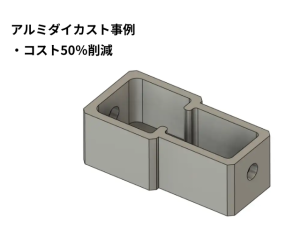

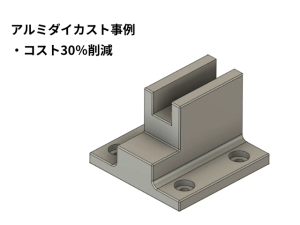

一体品としてダイカストで生産することは難しい形状であり、3部品に分割し成型したのちに、ビス止めにて接合することを提案しました。部品点数を3部品に抑え、さらに量産に向くダイカストに工法変換することで、生産リードタイムの大幅な短縮が可能となります。しかし、3つの金型を製作することは、150個/年の生産量では投資過多となってしまうため、従来のダイカスト金型と比較し金型費用を1/2に削減できるダイカストカセットシステムにて生産することにしました。ダイカストカセットシステムへの工法変換により、コスト50%削減、製造リードタイム3o%削減を実現し、お客様に大変満足頂いた事例となります。

当事例では、ダイカストによる鋳造だけではなく、ビス止めによる接合・組立も当社で行い、完成品として納入しております。

従来ベースは、切削加工にて製作されていました。しかし、生産量増加に伴い、コストダウンと生産リードタイムの短縮が課題となり、生産工程の変更を検討し、当社にお声かけ頂きました。

一体品としてダイカストで生産することは難しい形状であり、3部品に分割し成型したのちに、ビス止めにて接合することを提案しました。部品点数を3部品に抑え、さらに量産に向くダイカストに工法変換することで、生産リードタイムの大幅な短縮が可能となります。しかし、3つの金型を製作することは、150個/年の生産量では投資過多となってしまうため、従来のダイカスト金型と比較し金型費用を1/2に削減できるダイカストカセットシステムにて生産することにしました。ダイカストカセットシステムへの工法変換により、コスト50%削減、製造リードタイム3o%削減を実現し、お客様に大変満足頂いた事例となります。

当事例では、ダイカストによる鋳造だけではなく、ビス止めによる接合・組立も当社で行い、完成品として納入しております。

当社が提供するサービス

ダイカスト鋳造 コストダウンNaviは当事例のように、切削加工から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。切削加工では工数が増加し、コスト上昇、製造リードタイムの長期化につながってしまうような複雑形状であっても、ダイカストなら最適コストの実現が可能となります。また、当社は組立まで一貫して行う生産体制を構築しており、皆様の外注管理負担を軽減することが可能となります。加工品の製造コストやリードタイムのお悩みをお持ちの皆様、お気軽に当社にご相談ください。