当社のダイカスト特許製法

ダイカストカセットシステム

ダイカストカセットシステムは、ダイカスト鋳造 コストダウンNaviを

運営する太陽パーツが生んだ特許製法です。

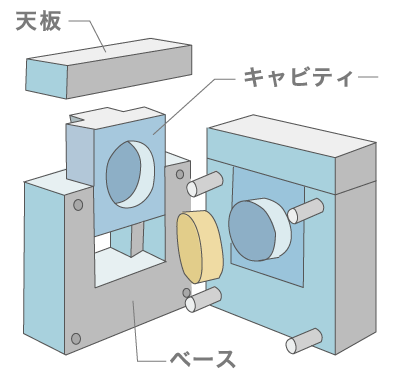

ダイカストの金型において、製品部分のキャビティーのみを入れ替え、

鋳造を行うため、初期コストの削減や段取り替え時間の短縮を実現できます。

ダイカストカセットシステムの

解決ポリシー

Resolution policy

ダイカスト鋳造 コストダウンNaviは、ダイカストカセットシステムを用いることで以下のメリットを提供します。

-

1初期投資削減従来のダイカストと比較し、金型費用を50%減します!

-

2小ロット生産段取り替えが大幅に短縮できる為、50個/1ロットからの生産が可能です!

-

3コストダウンロストワックス・砂型鋳造・切削と比較し、製造コストを50%以上削減します!

-

4リードタイム削減ロストワックス・砂型鋳造と比較し、製造リードタイムを50%以上削減します!

従来のダイカストでネックとなっていた

初期コストが大幅に抑えられるため

小ロットでもダイカストでの生産が可能!

さらに従来ダイカストと同様品質で、金型寿命も同様!

マンガで解説!

ダイカストカセットシステム

年間1,000個~4,000個の数量の場合

ダイカストカセットシステムを利用しない手はありません

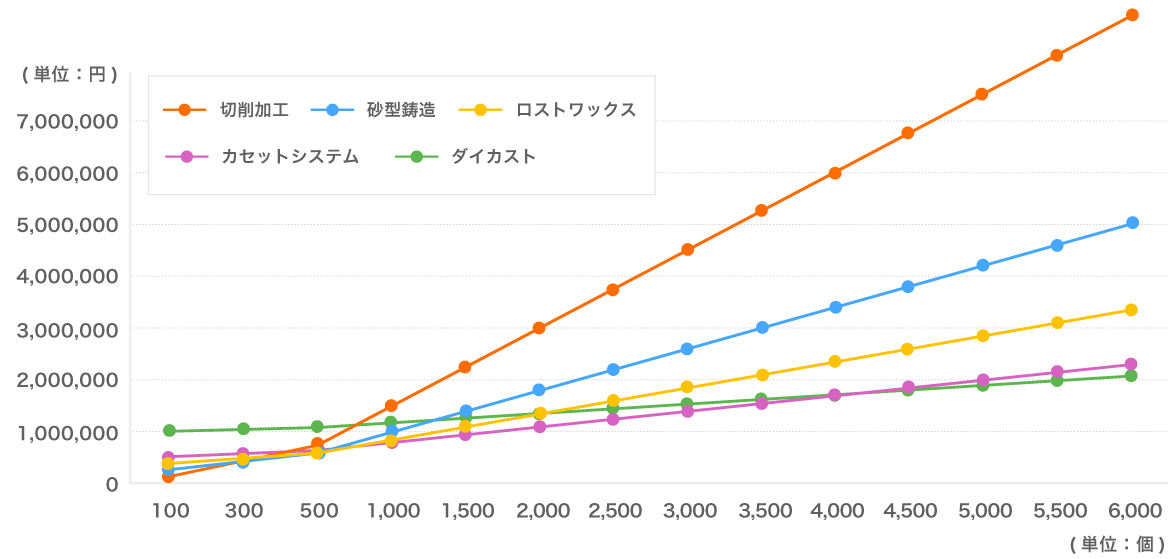

各種工法とダイカストカセットシステムをコスト面で比較した場合、

少量~中量生産で価格優位性を発揮します。

▼ 横スクロールでご確認ください

| 加工法 | 切削加工 | 砂型鋳造 | ロストワックス | カセットシステム | ダイカスト |

|---|---|---|---|---|---|

| 金型費 | 0 | 200,000 | 350,000 | 500,000 | 1,000,000 |

| 1,500 | 800 | 500 | 300 | 180 | |

| 100 | 150,000 | 280,000 | 400,000 | 530,000 | 1,018,000 |

| 300 | 450,000 | 440,000 | 500,000 | 590,000 | 1,054,000 |

| 500 | 750,000 | 600,000 | 600,000 | 650,000 | 1,090,000 |

| 1,000 | 1,500,000 | 1,000,000 | 850,000 | 680,000 | 1,180,000 |

| 1,500 | 2,250,000 | 1,400,000 | 1,100,000 | 950,000 | 1,270,000 |

| 2,000 | 3,000,000 | 1,800,000 | 1,350,000 | 1,100,000 | 1,360,000 |

| 2,500 | 3,750,000 | 2,200,000 | 1,600,000 | 1,250,000 | 1,450,000 |

| 3,000 | 4,500,000 | 2,600,000 | 1,850,000 | 1,400,000 | 1,540,000 |

| 3,500 | 5,250,000 | 3,000,000 | 2,100,000 | 1,550,000 | 1,630,000 |

| 4,000 | 6,000,000 | 3,400,000 | 2,350,000 | 1,700,000 | 1,720,000 |

| 4,500 | 6,750,000 | 3,800,000 | 2,600,000 | 1,850,000 | 1,810,000 |

| 5,000 | 7,500,000 | 4,200,000 | 2,850,000 | 2,000,000 | 1,900,000 |

| 5,500 | 8,250,000 | 4,600,000 | 3,100,000 | 2,150,000 | 1,990,000 |

| 6,000 | 9,000,000 | 5,000,000 | 3,350,000 | 2,300,000 | 2,080,000 |

加工法別 損益分岐点

他工法が有効な場合、

カセットシステムは提案しません!

ダイカスト鋳造 コストダウンNaviはを運営する太陽パーツは、ダイカストだけでなくロストワックスや砂型鋳造等の鋳物、プレス・板金加工品、切削加工品を製造・販売する総合金属加工メーカーです。

そのためダイカスト以外の工法を熟知しており、ダイカストへの工法変換の有効性をお伝えすることが可能となっております。

一方で、ダイカストカセットシステムをはじめとしたダイカストが、すべての案件で有効であることはなく、他工法が最適な場合も数多くあります。

当社は、ダイカストカセットシステムが有効な場合のみ、当製法を提案します。

他に最適な工法がございましたら、他工法をご提案しますので、ご安心ください。

ダイカストカセットシステムを用いて

コスト大幅削減を実現します!

以下の6つの生産方法を対象とし、

特許製法ダイカストへの工法変換で、お客様の課題を解決します。

工法1 ロストワックス ダイカストカセットシステム

ロストワックスは、精密鋳造の一種であり高い寸法精度や優れた表面租度が特徴の鋳造方法です。

ロストワックスでは鋳造金型が不要であり初期コストが比較的安価にはなりますが、工程が長く、製造リードタイムが長期化する点がデメリットとされます。

ダイカストは、ロストワックス以上の寸法精度や面粗度を実現でき、製造リードタイムの大幅短縮も可能ですが、初期コストが上昇する点が問題とされていました。

しかし、当社の特許製法ダイカストを用いることにより、従来比1/2の初期コストでダイカストへの工法変換が可能となります。

工法2 砂型鋳造 ダイカストカセットシステム

砂型鋳造は、鋳型製造リードタイムが短く、鋳型製作費用が安価であることから、試作鋳造に向く加工方法です。

しかし、寸法精度、表面粗度が劣るというデメリットもあります。

また、鋳型製造リードタイムは短いですが、生産サイクルが長く、量産には向きません。

生産量が増加し砂型鋳造からダイカストへの工法変換を検討されると、小ロットの場合には金型費用等の初期コストがネックになる場合も多いですが、当社の特許製法ダイカストにより初期コストを1/2に抑えた、工法変換が可能となります。

工法3 切削加工 ダイカストカセットシステム

切削加工は、高精度が求められる製品を製作するのに向いている加工法ではありますが、加工リードタイムが長く、量産性が低いというデメリットがあります。

切削加工品を用いられている皆様の中には、加工時間を大幅に短縮することで、コストダウン、短納期化を実現したいと思われている方も多いかと思います。

ダイカストカセットシステムにより、初期コストを抑えながら、上記の課題を解決することが可能となります。

工法4 複合品(ビス締結) ダイカストカセットシステム

複数部品をプレスや曲げにより成型し、ビス・ボルトを用いて組み立てている製品が数多く存在します。

ビスやボルトによる締結は、接合強度が高い、作業が容易というメリットがありますが、ビス・ボルトのゆるみリスクや組立工数の増加、部品点数の増加が問題となります。

この問題を解決できる工法がダイカストです。しかし、小ロットの場合は、金型費用がネックとなっていましたが、当社の特許製法ダイカストでは、金型費用を従来比1/2に削減でき、デメリットを解消できます。

工法5 複合品(溶接) ダイカストカセットシステム

部品加工において、溶接により接合されている部品が多く存在します。

溶接を用いることにより、単体部品の製造コストを安価にすることが可能です。

しかし、溶接工程を通ることにより、製造リードタイムが長期化したり、さらに接合位置精度のばらつきが発生することが懸念されます。

この問題を解決できる工法がダイカストです。ダイカストでは、複合品を一体物として製作でき、接合が不要となるため、製造リードタイムの短縮と、高品質化が実現できます。

しかし、従来のダイカストは金型製作費用がネックとなっていました。

当社の特許製法ダイカストでは、金型費用を従来比1/2に削減でき、初期コストを抑えたうえでダイカスト化が可能となります。

工法6 従来のダイカスト ダイカストカセットシステム

ダイカストは、他工法と比較しサイクルタイムが短く、さらに高精度・高品質が実現できる工法です。

しかし、金型費用をはじめとした初期コストが高くなる点がデメリットとされます。

そのため、試作を始めとした小ロット生産では、ダイカスト金型費用がネックとなり、砂型鋳造やロストワックスにて製造している方も多いかと思います。

当社の特許製法ダイカストは、初期コストを大幅に削減でき、量産時と同品質にて小ロット生産が可能であり、これらの問題解決が可能です。

現在の工法にお悩みをお持ちの皆様

特許製法のダイカストでお悩みを解決します!

ダイカストカセットシステムは、従来ダイカストの”初期コスト”というネックを改善した工法です。

これにより、ダイカストの持つ高い生産性や高品質というメリットを享受しやすくなり、皆様がお持ちの課題を解決することが可能となります。是非お気軽に当社に御相談ください。

製品仕様、ロット数、そしてご要望・課題を考慮し最適な提案をさせて頂くことをお約束します。