ダイカストにおける巣の原因とその対策

みなさん、こんにちは!

「ダイカストコラム」です。

いよいよお待ちかね!

第三話「ダイカストにおける巣」について、その原因と対策を語ってみたいと思います。

是非、最後までご確認ください!

※ちなみに、ダイカストにおける割れの原因と対策については、下記コラムにてご紹介しておりますので、興味がある方は是非ご確認ください!

=======================================

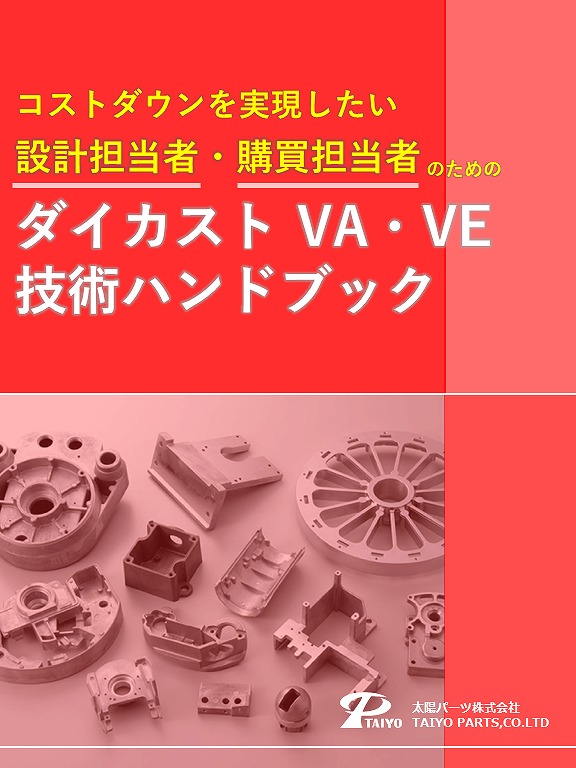

ダウンロード可能!“設計担当者・購買担当者のための” ダイカスト VA・VE技術ガイドブック

=======================================

巣の発生要因

巣はダイカスト特有の現象と言っても過言では無いですね。

表面はきれいなのに、削って見ると「巣穴のオンパレード!」なんて経験があるんじゃないですか?

この巣にも発生原因は以下の様に、実に様々な要因があります。

- ガス巣

- 巻き込み巣

- ヒケ巣

- ゲート巣

1.ガス巣

では、「1.ガス巣」から原因と対策を解説して行きましょう。

金型へ溶けた金属を注入するとき、この金属からガスが発生するんですね。

これは樹脂の場合にも発生するので、ご存じの方も多いと思います。

ですから、金型には樹脂型同様に、ガスベントやエアーベントと呼ばれるスキマをわざと設けています。

ところが、溶けた金属は樹脂に比べてはるかにシャバシャバですよね。

まるで水のようです。

つまり、高速で金型の中に流れ込みますから、ガスが抜けきれない現象が発生しやすいのです。

取り残されたガスは金属に覆われて、逃げ場を失ってしまい、巣になってしまいます。

- 対策1:

充填率を変更するなど、鋳造条件を見直す - 対策2:

ガスベントを広げたり、追加したりして排気を良くする

これで「ガス巣」は改善されるはずです。

2.巻き込み巣

次に、「2.巻き込み巣」の原因と対策です。

これも溶けた金属がシャバシャバ所以の現象と言えそうです。

ペットボトルなどにお茶を注ぐ時を想像して見て下さい。

廻りの空気を巻き込んで、お茶が泡立ちますよね。

簡単に言うとそれと同じ現象が金型内で発生していると思って下さい。

溶けた金属がずっとシャバシャバだったら、いずれ抜けて行くのですがすぐに固まっていきますから、これも逃げ道が無くなって、巣となります。

- 対策1:

充填速度等の鋳造条件見直し - 対策2:

スムーズに湯流れするようにランナーや製品形状を見直す

鋳造条件で改善してくれれば良いですが、対策2になるとちょっと大がかりですね。

でも、これで「巻き込み巣」を改善していきます。

3.ヒケ巣

続いて、「3.ヒケ巣」。

これは金属ならではの現象ですね。

樹脂射出成型でも、ボテ肉部分はヒケが発生して凹みますね。

それは冷えて固まるとき収縮するからなんです。

金属の場合も樹脂同様に固まるとき収縮します。

そして、製品の表面から固まっていくのも樹脂と同じです。

ですから、製品表面から内部の順で冷えて固まり、収縮していきます。

樹脂で有れば、表面が固まっても柔らかいので、固まった表面が内部の収縮に合せて 引張られてヒケとして凹んで行きます。

しかし、金属の場合は固まった表面は硬いので、内部が収縮しても表面は多少は凹みますが、内部の収縮分すべて凹むには無理な場合があります。

すると、どうなるか?

ピンときたあなたはすばらしい!

そうなんです。

真空の空洞ができてしまうんですね。

これが「ヒケ巣」なんです。

- 対策1:

鋳造や冷却など鋳造条件の見直し - 対策2:

スポット冷却の設置など、冷却方法の見直し - 対策3:

とにかく偏肉のない、製品肉厚の均等な形状にする

対策1で簡単に取り切れる代物ではありませんから、そもそもの製品設計時に偏肉の無い設計を心掛ける事が一番です。

設計に問題があるのに「成形で何とかしろ」とは言わないようにしましょう。

4.ゲート巣

では、最後ですが、「4.ゲート巣」です。

これはなかなか見えない部分なので、難しいですね。

ゲートをトリムした後に見えるものや、トリム時に発生する身喰いなんて現象もこれに含まれます。

- 対策1:

充填速度等の鋳造条件見直し - 対策2:

ゲートランナーのランドやフィードの最適化 - 対策3:

製品ゲート付近の形状見直しやゲート位置変更

これも条件見直しで改善出来れば良いですが、そう簡単なものでもありませんね。

ですから、製品設計者と金型設計者の綿密な型打合せが重要になります。

さらに、それぞれの技術者にスキルが有って、互いに認め合わないと最適な答えを導き出すにも時間がかかります。

やはり、技術者には経験と失敗から学んだノウハウというものは必要不可欠なんですね。

最後に

最後に精神論になってしまいましたが、それだけ奥の深い「ダイカストの巣」なんです。

最近は金型の仕上げもきれいになり、パッと見の鋳造品が素晴らしくきれいな事が多くなりましたね。

でも、「アボガド」みたいなもので、「切ってみないとわからない」がダイカストなんです。

そんなこと言っていたら、「なーんだ、他のダイカスト屋さんと一緒じゃん!」って 思われたんじゃないですか?

「いやいや!ダイカスト鋳造コストダウンNaviを運営する太陽パーツはそんな、やわな会社ではありませんぞ!」われわれには”秘密兵器”が有ります!

ちゃんと非破壊で巣を撲滅するために

「CT」(Computed Tomography:コンピュータ断層診断装置)を導入しています。

これで、削らなくても、巣の状態を掴みきって、最善の対策を施す事が可能なんです。

こんな設備入れてるところは、そうそう無いですよ。

「ダイカストは巣で苦労するからな、、、」と敬遠されてるみなさま。

ぜひ、「太陽パーツ」に一声かけて下さい。

熟練の営業、金型設計、鋳造技術、そしてCTが、あなたを幸せなダイカストの世界へ導く事間違いなしです!

関連情報はこちら

コラム内検索

関連記事

-

2024.11.24 ダイカストについて

2024.11.24 ダイカストについてアルミダイカストとアルマイト加工

今回のコラムでは、アルマイト加工について説明していこうと思います。 アルマイト加工って、アルミニウムやその合金の表面に酸化皮膜を作る処理のことなんです。この処理をすることで、耐食性や耐摩耗性がアップする上に、見た目もキレイになるんですね。 […more] -

2024.11.24 ダイカストについて

2024.11.24 ダイカストについてアルミダイカストにおけるコストダウンのポイント

アルミダイカストを用いることで、大幅なコストダウンを実現できる可能性があります。では、コストダウンを実現するためにはどんなポイントがあるのでしょうか? 3つのポイント アルミダイカストに関して、コストダウンを実現するためには大きく3つのポイ[…more] -

2024.11.24 ダイカストについて

2024.11.24 ダイカストについてアルミダイカストに使用される合金:ADC12

ADC12はアルミニウム合金の一種で、特に鋳造でよく使われている材料です。 主にアルミニウムに銅を混ぜて作られていて、強度、耐食性、鋳造性に優れているんです。 自動車部品や電子機器のハウジングなど、様々な産業で活躍しています。 ADC12の[…more]