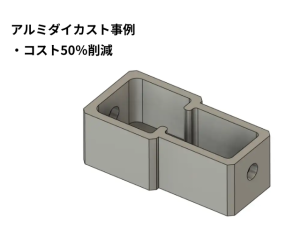

医療機器用ホルダー

| 製作部品 | ホルダー | 業界 | 医療機器 |

|---|---|---|---|

| 寸法 | Φ60 | 材質 | ADC12 |

| 精度 | - | 要求面租度 | Ra3.2 |

| 納期 | 45日 | ロット数 | 50個/1ロット |

| 対応範囲 | 設計・ダイカスト鋳造・機械加工 | 効果 | コストダウン、製造リードタイム短縮 |

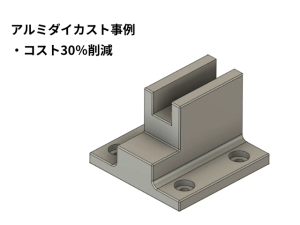

工法変換による効果

従来工法

切削加工

提案工法

特許製法 ダイカスト加工

| コストダウン | 30%削減 | 製造リードタイム | 40%短縮 |

|---|

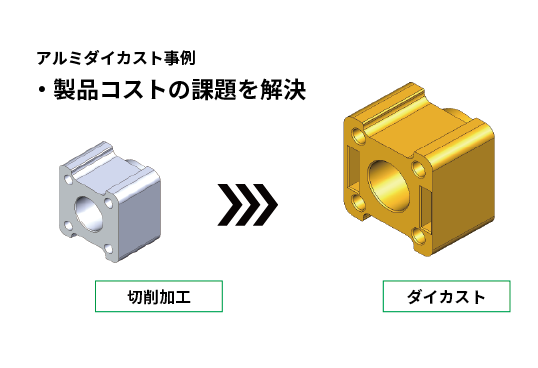

当事例の特徴

医療機器に使用されるホルダーについて、切削加工から特許製法のダイカストに工法変換した事例です。従来はロット数が少なく切削加工にて製作していましたが、増産に伴いコスト削減と製造リードタイムの短縮が必要でした。そのため、ダイカストへの工法変換をご検討されましたが、金型費用がネックとなり、断念されていました。そこで当社は、金型費用が従来の1/2になるダイカストカセットシステムを提案しました。

ダイカストカセットシステムを使用することで増産後の50個/1ロットという小ロットでも十分に投資回収が可能であり、ご発注頂きました。生産サイクルも短く、製品単価の削減と製造リードタイムの短縮を実現しました。軽量化のご要望もあり、一部肉盗みを設けることで軽量化を実現しております。

ダイカスト鋳造 コストダウンNaviは当事例のように、切削加工から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。切削加工では工数が増加し、コスト上昇、製造リードタイムの長期化につながってしまうような複雑形状であっても、ダイカストなら最適コストの実現が可能となります。また当社の提案により、高い要求品質が求められる場合でも、必要最低限の箇所を二次加工することでコスト・品質・納期すべての面でメリットを提供します。機械加工も社内で一貫して行っており、品質保証も徹底します。切削加工品において、納期の面でお悩みをお持ちの皆様、お気軽に当社にご相談ください。

ダイカストカセットシステムを使用することで増産後の50個/1ロットという小ロットでも十分に投資回収が可能であり、ご発注頂きました。生産サイクルも短く、製品単価の削減と製造リードタイムの短縮を実現しました。軽量化のご要望もあり、一部肉盗みを設けることで軽量化を実現しております。

ダイカスト鋳造 コストダウンNaviは当事例のように、切削加工から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。切削加工では工数が増加し、コスト上昇、製造リードタイムの長期化につながってしまうような複雑形状であっても、ダイカストなら最適コストの実現が可能となります。また当社の提案により、高い要求品質が求められる場合でも、必要最低限の箇所を二次加工することでコスト・品質・納期すべての面でメリットを提供します。機械加工も社内で一貫して行っており、品質保証も徹底します。切削加工品において、納期の面でお悩みをお持ちの皆様、お気軽に当社にご相談ください。