医療機器用テーブル

| 製作部品 | テーブル | 業界 | 医療機器 |

|---|---|---|---|

| 寸法 | φ184×H80 | 材質 | ADC12 |

| 精度 | 一般公差 | 要求面租度 | Ra1.6 |

| 納期 | - | ロット数 | 300個/年 |

| 対応範囲 | 設計・ダイカスト鋳造・機械加工 | 効果 | コストダウン |

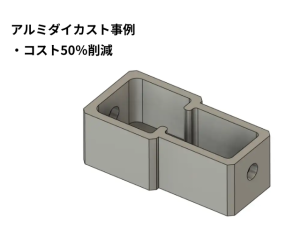

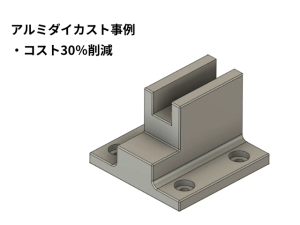

工法変換による効果

従来工法

砂型鋳造

提案工法

特許製法 ダイカスト加工

| コストダウン | 50%削減 | 製造リードタイム | 40%短縮 |

|---|

当事例の特徴

医療機器に使用されるテーブルの生産工程を、砂型鋳造から特許製法のダイカストに工法変換した事例です。

従来、砂型鋳造により製作していましたが、部品コストの見直しが必要となり、製造コストを低減したいというご要望を頂戴しました。ダイカストへの工法変換をご検討されており、多数のダイカストメーカー様にお声かけされたとのことですが、300個/年という小ロットであり金型費用が割りに合わず、特許製法を持つ当社にお声かけ頂きました。

当社の特許製法であるダイカストカセットシステムは、従来のダイカスト金型と異なりキャビティーのみの製作となるため、金型費用を1/2に抑えることが可能です。そのため、小ロットであってもダイカストへの工法変換を実現できます。

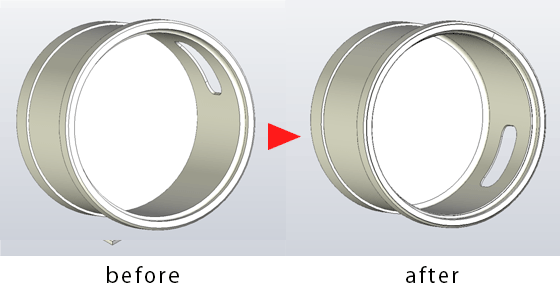

しかし、当事例のお客様の製品は、従来φ195×H80であり、カセットの許容寸法から外れていました。そこで、医療機器の形状や仕様を考慮の上、両端Hカットを行うことで、ダイカストカセットシステムにて生産可能な形状を提案しました。

この工法変換により、コスト50%削減、製造リードタイム40%短縮を実現したとともに、寸法精度の向上を含む品質向上も実現でき、お客様より大変満足頂いた事例となります。複数回にわたるお打ち合わせのうえ、最適な形状を提案した点も含めて、ご評価頂きました。

ダイカスト鋳造 コストダウンNaviは当事例のように、砂型鋳造から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。砂型鋳造は、試作を始めとした小ロット品でコストメリット・納期メリットを提供しますが、生産数量が増加した際はダイカストへの工法変換が有効になります。また、寸法精度向上、薄肉の実現など品質向上も可能となります。当社には、熟練した設計者が多数在籍し、VA・VE提案を得意としています。当事例のように、ダイカストカセットシステムにて生産できる最適な形状をご提案させて頂くことも可能ですので、砂型鋳造による生産にお悩みをお持ちの皆様、お気軽に当社にご相談ください。

従来、砂型鋳造により製作していましたが、部品コストの見直しが必要となり、製造コストを低減したいというご要望を頂戴しました。ダイカストへの工法変換をご検討されており、多数のダイカストメーカー様にお声かけされたとのことですが、300個/年という小ロットであり金型費用が割りに合わず、特許製法を持つ当社にお声かけ頂きました。

当社の特許製法であるダイカストカセットシステムは、従来のダイカスト金型と異なりキャビティーのみの製作となるため、金型費用を1/2に抑えることが可能です。そのため、小ロットであってもダイカストへの工法変換を実現できます。

しかし、当事例のお客様の製品は、従来φ195×H80であり、カセットの許容寸法から外れていました。そこで、医療機器の形状や仕様を考慮の上、両端Hカットを行うことで、ダイカストカセットシステムにて生産可能な形状を提案しました。

この工法変換により、コスト50%削減、製造リードタイム40%短縮を実現したとともに、寸法精度の向上を含む品質向上も実現でき、お客様より大変満足頂いた事例となります。複数回にわたるお打ち合わせのうえ、最適な形状を提案した点も含めて、ご評価頂きました。

ダイカスト鋳造 コストダウンNaviは当事例のように、砂型鋳造から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。砂型鋳造は、試作を始めとした小ロット品でコストメリット・納期メリットを提供しますが、生産数量が増加した際はダイカストへの工法変換が有効になります。また、寸法精度向上、薄肉の実現など品質向上も可能となります。当社には、熟練した設計者が多数在籍し、VA・VE提案を得意としています。当事例のように、ダイカストカセットシステムにて生産できる最適な形状をご提案させて頂くことも可能ですので、砂型鋳造による生産にお悩みをお持ちの皆様、お気軽に当社にご相談ください。