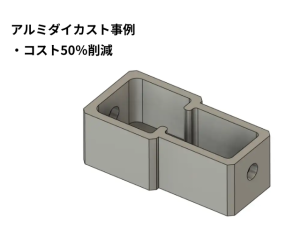

検査機器用照明用部品

| 製作部品 | 照明用部品 | 業界 | 検査機器 |

|---|---|---|---|

| 寸法 | 68.8×47×31.9 | 材質 | ADC12 |

| 精度 | CT6 | 要求面租度 | Ra1.6 |

| 納期 | 30日 | ロット数 | 100個/月 |

| 対応範囲 | ダイカスト鋳造・機械加工・表面処理 | 効果 | コストダウン |

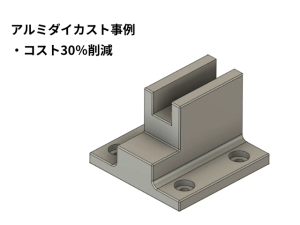

工法変換による効果

従来工法

切削加工

提案工法

特許製法 ダイカスト加工

| コストダウン | 30%削減 | 製造リードタイム | 20%短縮 |

|---|---|---|---|

| 品質 | 外観品質維持 | ||

当事例の特徴

検査機器に搭載される照明用部品について、生産工程を切削加工から特許製法のダイカストに工法変換した事例です。

従来、アルマイト処理が施されたアルミ材を切削加工にて削りだし製作していましたが、生産量の増加に伴いコスト面、納期面の合理化を行いたいというご要望を頂戴しました。当部品は切削量も多く加工に時間がかかっていたため、コスト上昇、リードタイムの長期化が問題となっていました。そこで、切削~砂型鋳造、ダイカストまで幅広い加工品を製作・調達可能で工法変換提案に強みを持つ当社にお声かけ頂きました。

お客様より、ダイカストは金型費用等の投資コストが高いため、避けたいとのご要望がありましたが、当社の特許製法であるダイカストカセットシステムは、従来のダイカスト金型と比較し金型費用を1/2に抑えることが可能で、十分に投資メリットを提供できるため、ダイカストにて生産することになりました。

ダイカストによる生産は、コストダウン、製造リードタイム短縮を実現できますが、アルマイトが綺麗に載らないという問題がありました。そこで、アルマイトからプラズマ酸化被膜へ表面処理方法を変更することで、耐熱性・硬度を維持しました。

この工法変換により、コスト30%削減、製造リードタイム20%短縮を実現し、お客様に大変満足頂いた事例となります。

ダイカスト鋳造 コストダウンNaviは当事例のように、切削加工から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。切削加工では工数が増加し、コスト上昇、製造リードタイムの長期化につながってしまうような複雑形状であっても、ダイカストなら最適コストの実現が可能となります。また当社は、ダイカストでは難しい表面処理を施している場合に、機能維持及び機能向上を狙った処理方法の提案も可能です。加工品の製造コストやリードタイムのお悩みをお持ちの皆様、お気軽に当社にご相談ください。

従来、アルマイト処理が施されたアルミ材を切削加工にて削りだし製作していましたが、生産量の増加に伴いコスト面、納期面の合理化を行いたいというご要望を頂戴しました。当部品は切削量も多く加工に時間がかかっていたため、コスト上昇、リードタイムの長期化が問題となっていました。そこで、切削~砂型鋳造、ダイカストまで幅広い加工品を製作・調達可能で工法変換提案に強みを持つ当社にお声かけ頂きました。

お客様より、ダイカストは金型費用等の投資コストが高いため、避けたいとのご要望がありましたが、当社の特許製法であるダイカストカセットシステムは、従来のダイカスト金型と比較し金型費用を1/2に抑えることが可能で、十分に投資メリットを提供できるため、ダイカストにて生産することになりました。

ダイカストによる生産は、コストダウン、製造リードタイム短縮を実現できますが、アルマイトが綺麗に載らないという問題がありました。そこで、アルマイトからプラズマ酸化被膜へ表面処理方法を変更することで、耐熱性・硬度を維持しました。

この工法変換により、コスト30%削減、製造リードタイム20%短縮を実現し、お客様に大変満足頂いた事例となります。

ダイカスト鋳造 コストダウンNaviは当事例のように、切削加工から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。切削加工では工数が増加し、コスト上昇、製造リードタイムの長期化につながってしまうような複雑形状であっても、ダイカストなら最適コストの実現が可能となります。また当社は、ダイカストでは難しい表面処理を施している場合に、機能維持及び機能向上を狙った処理方法の提案も可能です。加工品の製造コストやリードタイムのお悩みをお持ちの皆様、お気軽に当社にご相談ください。

”切削加工品からダイカストへ” コストダウン・高品質化 工法変換ガイドブック

切削加工にて製造していた製品を、特許製法のダイカストに工法変換したことによりコストダウンや高品質化を実現した事例をまとめたガイドブックです。

切削加工にて製造していた製品を、特許製法のダイカストに工法変換したことによりコストダウンや高品質化を実現した事例をまとめたガイドブックです。コストダウン・高品質化のポイントも併せて掲載しています。無料でDL可能!

コスト、納期にお悩みを皆様必見です!