医療機器用薬液排出部樹脂タンク用カバー

| 製作部品 | 薬液排出部樹脂タンク用カバー | 業界 | 医療機器 |

|---|---|---|---|

| 寸法 | φ214×H110.5㎜ | 材質 | ADC12 |

| 精度 | CT6 | 要求面租度 | - |

| 納期 | 60日 | ロット数 | 100個/月 |

| 対応範囲 | 設計・ダイカスト鋳造・機械加工・表面処理・塗装 | 効果 | コストダウン・製品外観向上 |

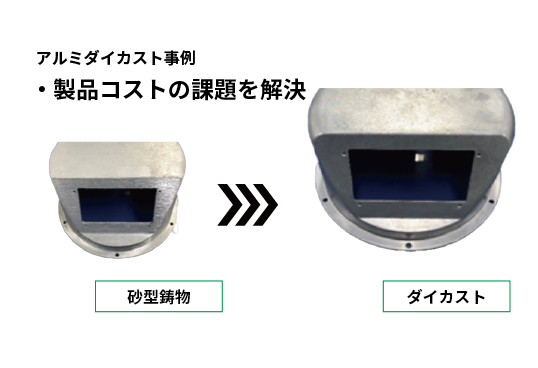

工法変換による効果

従来工法

砂型鋳造

提案工法

特許製法 ダイカスト加工

| コストダウン | 50%削減 | 製造リードタイム | 40%短縮 |

|---|---|---|---|

| 品質 | 寸法精度向上、表面租度向上、薄肉実現による軽量化 | ||

当事例の特徴

医療機器に搭載されるカバー薬液排出部樹脂タンク用カバーの生産工程を、砂型鋳造から当社特許製法のダイカストに工法変換した事例です。

従来、砂型鋳造により製作していましたが、生産数量の増加に伴い、製造コストを低減したいというご要望を頂戴しました。また、砂型での鋳造にて製作すると平均的な肉厚が5mm~6mmと厚肉であり、強度過多で質量が大きい点も問題となっていました。さらに、外観品として使用されるカバーですが、面租度が粗く見た目がよくない点、寸法のばらつきが大きい点を解消したいというご要望もありました。

そこで、当社の特許製法であるダイカストカセットシステムにてご提案しました。当事例のお客様は、精度向上・薄肉による軽量化のため他社ダイカストメーカー様にお声かけされたこともあったとのことですが、初期コストが高く工法変換を断念されていました。

当社のダイカスト製法は、従来のダイカスト金型と異なりキャビティーのみの製作となるため、金型費用を1/2に抑えることが可能です。初期コストが割りに合わないという点で、ダイカストへの工法変換を躊躇されていた当事例のお客様の工法変換が実現できました。

この工法変換により、コスト50%削減、製造リードタイム40%短縮を実現したとともに、平均的肉厚を3mmと薄肉にでき、重量を1100gから690gに軽量化できました。さらに、表面租度、寸法精度の向上が可能ととなり、高品質化も実現しました。

QCD全ての面でメリットを提供できたため、お客様に大変満足頂いた事例となります。

従来、砂型鋳造により製作していましたが、生産数量の増加に伴い、製造コストを低減したいというご要望を頂戴しました。また、砂型での鋳造にて製作すると平均的な肉厚が5mm~6mmと厚肉であり、強度過多で質量が大きい点も問題となっていました。さらに、外観品として使用されるカバーですが、面租度が粗く見た目がよくない点、寸法のばらつきが大きい点を解消したいというご要望もありました。

そこで、当社の特許製法であるダイカストカセットシステムにてご提案しました。当事例のお客様は、精度向上・薄肉による軽量化のため他社ダイカストメーカー様にお声かけされたこともあったとのことですが、初期コストが高く工法変換を断念されていました。

当社のダイカスト製法は、従来のダイカスト金型と異なりキャビティーのみの製作となるため、金型費用を1/2に抑えることが可能です。初期コストが割りに合わないという点で、ダイカストへの工法変換を躊躇されていた当事例のお客様の工法変換が実現できました。

この工法変換により、コスト50%削減、製造リードタイム40%短縮を実現したとともに、平均的肉厚を3mmと薄肉にでき、重量を1100gから690gに軽量化できました。さらに、表面租度、寸法精度の向上が可能ととなり、高品質化も実現しました。

QCD全ての面でメリットを提供できたため、お客様に大変満足頂いた事例となります。

当社が提供するサービス

ダイカスト鋳造 コストダウンNaviは当事例のように、砂型鋳造から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。砂型鋳造は、試作を始めとした小ロット品でコストメリット・納期メリットを提供しますが、生産数量が増加した際はダイカストへの工法変換が有効になります。また、寸法精度向上、薄肉の実現など品質向上も可能となります。砂型鋳造での生産にお悩みをお持ちの皆様、お気軽に当社にご相談ください。

"砂型鋳造品からダイカストへ" コストダウン・高品質化 工法変換ガイドブック

砂型鋳造にて製造していた製品を、特許製法のダイカストに工法変換したことによりコストダウンや高品質化を実現した事例をまとめたガイドブックです。

砂型鋳造にて製造していた製品を、特許製法のダイカストに工法変換したことによりコストダウンや高品質化を実現した事例をまとめたガイドブックです。コストダウン・高品質化のポイントも併せて掲載しています。無料でDL可能!

コスト、納期にお悩みを皆様必見です!