食品機械用ホグシギアプレート

| 製作部品 | ホグシギアプレート | 業界 | 食品機械 |

|---|---|---|---|

| 寸法 | L300×W120×H40 | 材質 | ADC12 |

| 精度 | CT6 | 要求面租度 | Ra1.6 |

| 納期 | 60日 | ロット数 | 50個/月 |

| 対応範囲 | ダイカスト鋳造・機械加工・表面処理 | 効果 | 合理化 |

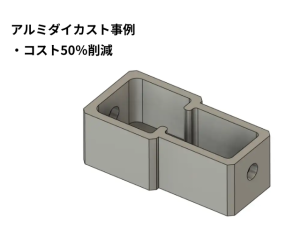

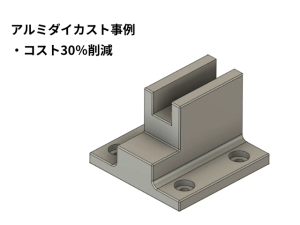

工法変換による効果

従来工法

切削加工 / ビス・ボルトによる複合品

提案工法

特許製法 ダイカスト加工

| コストダウン | 50%削減 | 製造リードタイム | 30%短縮 |

|---|---|---|---|

| 品質 | 金型化によるバラつきの抑制 | ||

当事例の特徴

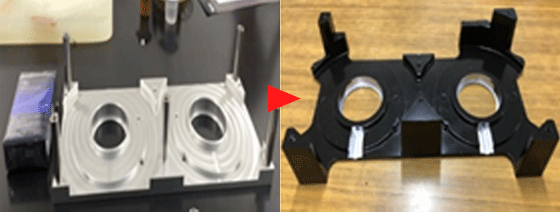

食品機械に搭載されるホグシギアプレートの生産工程を切削加工から特許製法のダイカストに工法変換した事例です。

オール切削品であり、ブロックを加工後、精度を出すためエンドミルにて外周円形部を削り出し製作していましたが、コスト・納期面で合理化したいとのご要望を頂戴しました。当部品は切削量も多く、加工に時間がかかっていました。また、ネジ加工があり6箇所以上に組立部材があったことから、加工・組立工数増加と部品点数増加によりコストが上昇してしまう点も問題となっていました。当問題を解決するため、多様なメーカーにお声かけされましたが、小ロットということもあって最適な工法がみつからず、当社にお声かけ頂きました。

当社は、ダイカストカセットシステムと呼ばれる特許製法のダイカスト加工をおこなっており、金型費を従来の1/2に抑えることができるため、小ロットであってもダイカストへの工法変換が可能となります。ダイカストへの工法変換であり、材質変更は必要でしたがADC12をもちいて鋳造した後、カチオン塗装した試作品を製作し提案したところ、まったく問題ないとのことでご同意頂き、本生産に移りました。

この工法変換により、部品加工時間・組立時間が削減され、製造リードタイムを30%短縮、また部品点数削減も相まってコスト50%削減を実現しました。

ダイカスト鋳造 コストダウンNaviは当事例のように、ビス等を用いた接合を行う複数部品の組立品から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。組立品では、部品加工・組立工数が増加し製造リードタイムの長期化だけではなく、部品点数が増加してしまうという問題もありますので、ダイカストへの工法変換が非常に有効となります。

加工品の製造コストやリードタイムのお悩みをお持ちの皆様、お気軽に当社にご相談ください。

オール切削品であり、ブロックを加工後、精度を出すためエンドミルにて外周円形部を削り出し製作していましたが、コスト・納期面で合理化したいとのご要望を頂戴しました。当部品は切削量も多く、加工に時間がかかっていました。また、ネジ加工があり6箇所以上に組立部材があったことから、加工・組立工数増加と部品点数増加によりコストが上昇してしまう点も問題となっていました。当問題を解決するため、多様なメーカーにお声かけされましたが、小ロットということもあって最適な工法がみつからず、当社にお声かけ頂きました。

当社は、ダイカストカセットシステムと呼ばれる特許製法のダイカスト加工をおこなっており、金型費を従来の1/2に抑えることができるため、小ロットであってもダイカストへの工法変換が可能となります。ダイカストへの工法変換であり、材質変更は必要でしたがADC12をもちいて鋳造した後、カチオン塗装した試作品を製作し提案したところ、まったく問題ないとのことでご同意頂き、本生産に移りました。

この工法変換により、部品加工時間・組立時間が削減され、製造リードタイムを30%短縮、また部品点数削減も相まってコスト50%削減を実現しました。

ダイカスト鋳造 コストダウンNaviは当事例のように、ビス等を用いた接合を行う複数部品の組立品から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。組立品では、部品加工・組立工数が増加し製造リードタイムの長期化だけではなく、部品点数が増加してしまうという問題もありますので、ダイカストへの工法変換が非常に有効となります。

加工品の製造コストやリードタイムのお悩みをお持ちの皆様、お気軽に当社にご相談ください。

”切削加工品からダイカストへ” コストダウン・高品質化 工法変換ガイドブック

切削加工にて製造していた製品を、特許製法のダイカストに工法変換したことによりコストダウンや高品質化を実現した事例をまとめたガイドブックです。

切削加工にて製造していた製品を、特許製法のダイカストに工法変換したことによりコストダウンや高品質化を実現した事例をまとめたガイドブックです。コストダウン・高品質化のポイントも併せて掲載しています。無料でDL可能!

コスト、納期にお悩みを皆様必見です!