自動車用アダプタープレート

| 製作部品 | アダプタープレート | 業界 | 自動車 |

|---|---|---|---|

| 寸法 | 180×60×5 | 材質 | べリック |

| 精度 | - | 要求面租度 | - |

| 納期 | 60日 | ロット数 | 100個/月 |

| 対応範囲 | 設計・ダイカスト鋳造・機械加工 | 効果 | コストダウン |

工法変換による効果

従来工法

ビス・ボルトによる複合品

提案工法

特許製法 ダイカスト加工

| コストダウン | 40%削減 | 製造リードタイム | 30%短縮 |

|---|---|---|---|

| 品質 | 金型化によるバラつきの抑制 | ||

当事例の特徴

自動車に搭載されるアダプタープレートの生産工程を組立品から特許製法のダイカストに工法変換した事例です。

従来アダプタープレートは、SUS製板金部品と両端丸型平行キーをビスにより接合していましたが、2部品の製作時間とビスによる組立工数が必要となり、コスト上昇及び製造リードタイムの長期化が問題となっていました。生産工程の変更により、コストダウンを実現することを目指し、複数の受託加工メーカー様にお声かけされましたが、ベストな生産方法が見つけられず、切削~砂型鋳造・ダイカストまで提案可能な当社にお声かけ頂きました。

当アダプタープレートの形状は、鋳造にて一体物として成型可能であり、鋳造にて提案しました。お客様要望として、量産時の製造リードタイムと製造単価を抑えたいとのことでダイカストによる生産が検討されましたが、通常のダイカストでは金型費が高額となり投資コストが割りにあいません。しかし、当社の特許製法であるダイカストカセットシステムを用いた場合、金型費を従来の1/2に抑えることができるため、当社独自のダイカスト製法を用いて生産することになりました。

この工法変換により、組立品として製作していた場合と比較し、コスト40%削減、製造リードタイム30%短縮を実現しました。

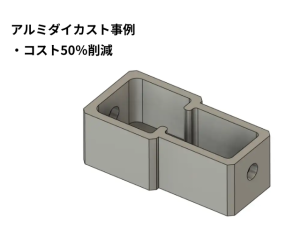

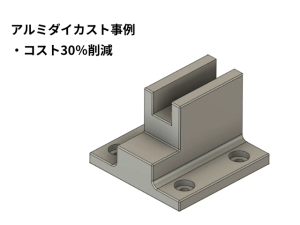

ダイカスト鋳造 コストダウンNaviは当事例のように、ビス等を用いた接合を行う複数部品の組立品から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。組立品では、部品加工・組立工数が増加し製造リードタイムの長期化だけではなく、部品点数が増加してしまうという問題もありますので、ダイカストへの工法変換が非常に有効となります。

加工品の製造コストやリードタイムのお悩みをお持ちの皆様、お気軽に当社にご相談ください。

従来アダプタープレートは、SUS製板金部品と両端丸型平行キーをビスにより接合していましたが、2部品の製作時間とビスによる組立工数が必要となり、コスト上昇及び製造リードタイムの長期化が問題となっていました。生産工程の変更により、コストダウンを実現することを目指し、複数の受託加工メーカー様にお声かけされましたが、ベストな生産方法が見つけられず、切削~砂型鋳造・ダイカストまで提案可能な当社にお声かけ頂きました。

当アダプタープレートの形状は、鋳造にて一体物として成型可能であり、鋳造にて提案しました。お客様要望として、量産時の製造リードタイムと製造単価を抑えたいとのことでダイカストによる生産が検討されましたが、通常のダイカストでは金型費が高額となり投資コストが割りにあいません。しかし、当社の特許製法であるダイカストカセットシステムを用いた場合、金型費を従来の1/2に抑えることができるため、当社独自のダイカスト製法を用いて生産することになりました。

この工法変換により、組立品として製作していた場合と比較し、コスト40%削減、製造リードタイム30%短縮を実現しました。

ダイカスト鋳造 コストダウンNaviは当事例のように、ビス等を用いた接合を行う複数部品の組立品から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。組立品では、部品加工・組立工数が増加し製造リードタイムの長期化だけではなく、部品点数が増加してしまうという問題もありますので、ダイカストへの工法変換が非常に有効となります。

加工品の製造コストやリードタイムのお悩みをお持ちの皆様、お気軽に当社にご相談ください。