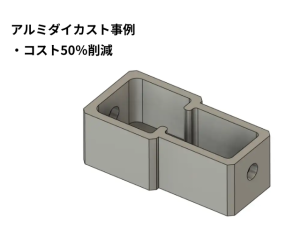

搬送機器用スタンドスペーサ

| 製作部品 | スタンドスペーサ | 業界 | 搬送機器 |

|---|---|---|---|

| 寸法 | 100×30×40 | 材質 | ADC12 |

| 精度 | CT6 | 要求面租度 | Ra3.2 |

| 納期 | 30日 | ロット数 | 500個/年 |

| 対応範囲 | ダイカスト鋳造・機械加工 | 効果 | - |

工法変換による効果

従来工法

ロストワックス / 切削加工

提案工法

特許製法 ダイカスト加工

| コストダウン | 50%削減 | 製造リードタイム | 20%短縮 |

|---|---|---|---|

| 品質 | - | ||

当事例の特徴

搬送装置に搭載されるスタンドスペーサについて、生産工程をロストワックス+切削加工から特許製法のダイカストカセットシステムに工法変換した事例です。

当事例のお客様は、需要増に伴い必要数が増え、ダイカスト化できないかと数社に見積相談されておりましたが、年500個はダイカストにしては小ロットであるため金型費用が割りに合わずお困りのところでした。ロストワックスは、寸法精度に優れる鋳造方法ですが製造リードタイムが難点であり、切削による二次加工が必要であり、ダイカストかすることが当事例のお客様の課題となっていました。

当社にお声がけ頂いた後、特許製法であるダイカストカセットシステムを使用しての生産を提案しました。ダイカストカセットシステムでは、従来のダイカスト金型と異なり、特許技術により金型費用を1/2に低減できますので、小ロットでも十分に投資回収が可能な製法です。ダイカスト化により、コストが安くなっただけではなく、納期も約0.5ヶ月短縮することができました。

当事例のお客様は、需要増に伴い必要数が増え、ダイカスト化できないかと数社に見積相談されておりましたが、年500個はダイカストにしては小ロットであるため金型費用が割りに合わずお困りのところでした。ロストワックスは、寸法精度に優れる鋳造方法ですが製造リードタイムが難点であり、切削による二次加工が必要であり、ダイカストかすることが当事例のお客様の課題となっていました。

当社にお声がけ頂いた後、特許製法であるダイカストカセットシステムを使用しての生産を提案しました。ダイカストカセットシステムでは、従来のダイカスト金型と異なり、特許技術により金型費用を1/2に低減できますので、小ロットでも十分に投資回収が可能な製法です。ダイカスト化により、コストが安くなっただけではなく、納期も約0.5ヶ月短縮することができました。

当社が提供するサービス

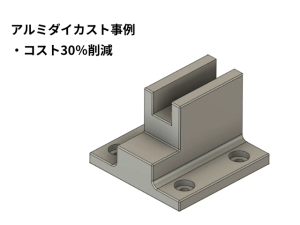

ダイカスト鋳造 コストダウンNaviは当事例のように、ロストワックスから特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。砂型鋳造は、試作を始めとした小ロット品でコストメリット・納期メリットを提供しますが、生産数量が増加した際はダイカストへの工法変換が有効になります。また、寸法精度向上、薄肉の実現など品質向上も可能となります。当社には、熟練した設計者が多数在籍し、VA・VE提案を得意としています。当事例のように、ダイカストカセットシステムにて生産できる最適な形状をご提案させて頂くことも可能ですので、砂型鋳造による生産にお悩みをお持ちの皆様、お気軽に当社にご相談ください。