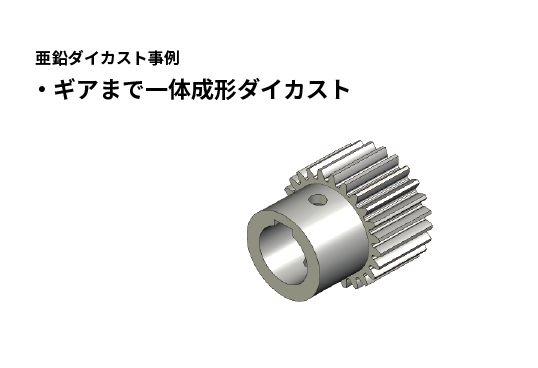

医療機器用ギア

| 製作部品 | ギア | 業界 | 医療機器 |

|---|---|---|---|

| 寸法 | 40Φ | 材質 | ZDC2 |

| 精度 | - | 要求面租度 | - |

| 納期 | 50日 | ロット数 | 200個/年 |

| 対応範囲 | 設計・ダイカスト鋳造・機械加工 | 効果 | コストダウン 製造リードタイム短縮 |

工法変換による効果

従来工法

切削加工

提案工法

特許製法 ダイカスト加工

| コストダウン | 40%削減 | 製造リードタイム | 50%短縮 |

|---|

当事例の特徴

医療機器用ギアについて、従来切削加工を用いて生産を行っていましたが、当社の特許製法のダイカストにて生産を行った事例となります。当初、当製品は切削加工にて生産を行っていましたが、さらなる耐摩耗性の向上、コストダウンをお客様はご希望でした。そこで、豊富なダイカスト加工の実績があり、コストダウン提案を得意とする当社にお声がけいただきました。

従来、お客様が使用していたアルミでは、金型からの抜き勾配が1.5°~3°必要ですが、亜鉛であれば抜き勾配が0.5°まで小さくできるため、ダイカストによるギアの成形が可能となります。そこで、アルミから亜鉛への材質の変更をご提案しました。材質の変更により、比重が大きく重くなるという懸念点はございましたが、重量UP等の問題は発生しませんでした。アルミから亜鉛への材質変更、切削加工からダイカストへの工法変換により、製品自体の耐摩耗性が向上し、さらに、40%のコストダウン、50%のリードタイム短縮を実現しました。

従来、お客様が使用していたアルミでは、金型からの抜き勾配が1.5°~3°必要ですが、亜鉛であれば抜き勾配が0.5°まで小さくできるため、ダイカストによるギアの成形が可能となります。そこで、アルミから亜鉛への材質の変更をご提案しました。材質の変更により、比重が大きく重くなるという懸念点はございましたが、重量UP等の問題は発生しませんでした。アルミから亜鉛への材質変更、切削加工からダイカストへの工法変換により、製品自体の耐摩耗性が向上し、さらに、40%のコストダウン、50%のリードタイム短縮を実現しました。

当社が提供するサービス

ダイカスト鋳造コストダウンNaviは当事例のように、切削加工から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや製造リードタイム短縮を実現してきました。切削加工では工数が増加し、コスト上昇、製造リードタイムの長期化につながってしまうような複雑形状であっても、ダイカストなら最適コストの実現が可能となります。また当社の提案により、高い要求品質が求められる場合でも、必要最低限の箇所を二次加工することでコスト・品質・納期すべての面でメリットを提供します。機械加工も社内で一貫して行っており、品質保証も徹底します。切削加工品に関するお悩みをお持ちの皆様、お気軽に当社にご相談ください。

”切削加工品からダイカストへ” コストダウン・高品質化 工法変換ガイドブック

切削加工にて製造していた製品を、特許製法のダイカストに工法変換したことによりコストダウンや高品質化を実現した事例をまとめたガイドブックです。

切削加工にて製造していた製品を、特許製法のダイカストに工法変換したことによりコストダウンや高品質化を実現した事例をまとめたガイドブックです。コストダウン・高品質化のポイントも併せて掲載しています。無料でDL可能!

コスト、納期にお悩みを皆様必見です!