ダイカストの試作について

みなさん、こんにちは。

今日は「ダイカストの試作」と題してお送りします。

「ダイカストで試作だと?イニシャルコスト高いのにできるか!」

おっしゃる通りでございます。

で、みなさまどうしてますか?

たぶん・・・・・・

「形状見るだけなら、今なら3Dプリンターがあるんだよ!」

「強度見たかったら、切削で作ればいいんだよ!」

・・・高いから1個作るのやっとやけど、、、(心の声)

「他にも、、、うーーーーん、無いか。」って感じじゃないですか。

そこは太陽パーツにご相談ください。

もちろん、3Dプリンターでも、切削でもできますが、当社では目的に応じて

他の方法も提案させていただきます。

1.とにかく形状が見たいから早く作って!

3Dプリンター

メリット

① 早い

② 安い

③ 作る側としても取り扱いが楽。

デメリット

① 積層で粗い。(細かくも出来るが時間がかかる)

② 強度が無い。

③ 寸法精度は期待できない。

光造形

メリット

① 早い

② 3Dプリンターより緻密で強度もそれなりにある。

デメリット

① 3Dプリンターより高い

② 寸法精度もそれなりにある。

③ 作る側からは取り扱いが、ちと面倒。(笑)

2.実際に組み込みたいから、強度がいるねん!

切削

メリット

① 無垢材から削るから強度はある。

デメリット

① 工具が入る事が絶対条件なので、形状的に制約ができる

→つまり、設計通りの形状にする事が難しい。

② 加工応力が残るため、想定外に強度がない部分があったりする。

③ 複雑になればなるほど、爆発的に高価になる。

④ 加工時間が長い。複数個作るとなると、相当な時間が必要。

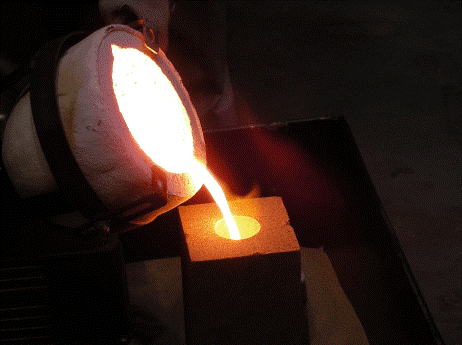

石膏鋳造

メリット

① 実際に鋳造するため、比較的ダイカストに近い特性が得られる。

② マスターモデルに対して、寸法精度は比較的良い

③ 複数個作る事が容易

④ 3Dプリンターや光造形でマスターモデルを作るなら比較的早く作れる。

デメリット

① マスターモデルを3Dプリンターや光造形で作ると精度がそこで決まってしまう。

② 精度を求めると、どうしてもマスターモデルを切削などで加工する必要があり、切削特有の形状制約を受ける。

RPロストワックス

メリット

① 実際に鋳造するため、比較的ダイカストに近い特性が得られる。

② マスターモデルに対して、寸法精度は比較的良い

③ 複数個作る事が容易

デメリット

① マスターモデルを光造形で作るため、精度がそこで決まってしまう。

3.組み込んで実機テストを数多くやりたいねん!

ダイカストカセットシステム

メリット

① 本型の半額で作れる

② 精度は本型と同じ

③ 部品は欲しいだけの数を作れる

④ 小ロットならそのまま量産も可能

デメリット

① 本型の半額と言えど、半額はいる。(笑)

太陽パーツのダイカスト量産前 試作サービス

ダイカストは優れた量産工法ですが、これまで触れたとおり金型費用が高額になるため、試作段階では他の工法が選ばれることが一般的です。しかし、そこには「量産時と同じ材質で評価できない」という大きな課題が伴います。

太陽パーツは、ダイカスト鋳造メーカーでありながら多様な鋳造法に対応できる知見を活かし、お客様の製品仕様や試作の目的に合わせた最適な解決策を提供します。

1. 量産と同じ「ADC12」等のダイカスト材で試作が可能

通常、ADC12材をはじめとするダイカスト用合金は、ダイカスト以外の工法では成形が難しいとされています。そのため、試作を別材質で行うと、強度試験などの評価結果が量産時と異なってしまうトラブルや、精度の高い評価は金型完成後まで行えず、結果として量産立ち上げまでのリードタイムが長期化する懸念がありました。

太陽パーツでは、石膏鋳造や切削加工といった技術を駆使することで、量産時と全く同じADC12材などでの試作を実現します。これにより、試作段階で形状確認だけでなく、量産品同等の強度や性能評価が可能となり、開発の手戻りを大幅に削減します。

2. 多様な工法から最適な「試作」を提案

ダイカスト試作では砂型鋳造や石膏鋳造が用いられることが多いですが、太陽パーツはそれらに加え、ロストワックスや消失模型鋳造といった、より複雑な形状や精度に対応できる工法も選択肢として保有しています。対応できる企業が少ない工法も含め、お客様が求める製品サイズ、機械的性質、寸法公差、そして試作段階での必要ロット数、予算、リードタイムを総合的に考慮し、最適な工法を提案します。

3. 試作1個から二次加工までワンストップ対応

「まずは1個だけ作って検証したい」というご要望にも柔軟に対応します。試作1個からのご依頼を承るとともに、鋳造後の二次加工(機械加工)から表面処理までをワンストップで対応。お客様に「完成品」として提供することで、部品調達の手間を大幅に削減します。

詳しくはこちらをご覧ください!

最後に

いかがでしたか?

試作と言えど、目的は開発ステージでそれぞれ異なりますね。

その目的に応じて、試作工法も選択しなければいけません。

太陽パーツでは、多様な工法を有していますので、

目的に応じて最適な提案をさせていただきます。

試作でお困りの時も、太陽パーツにご連絡ください!