ダイカスト一体成型と工法変換に伴う材料の最適化

| 課題 | 強度 / コスト上昇 |

|---|---|

| 提案効果 | コストダウン / 機械的性質向上 |

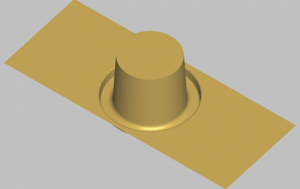

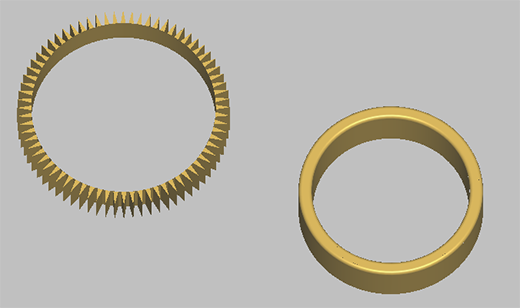

Before

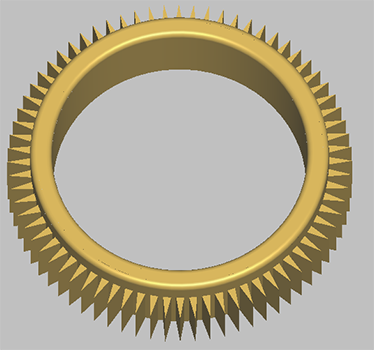

従来は、2部品にて製作しており、ギア形状の部品をパイプに圧入して、最終製品を製造していました。切削加工により製造していたこともあり、2部品の製造に時間を要していました。生産数が増加し、短納期化が必要になったため、工法の改善が必要でした。

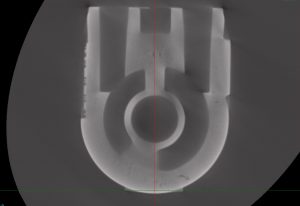

After

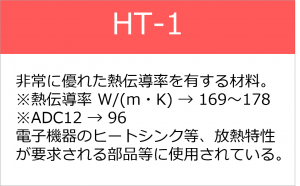

ダイカストにて一体物として製造することを提案しました。通常使用するADC12では機械的性質が最適ではなく、べリックを選定することで顧客要望を満たすことが可能となりました。ダイカストによる一体物の成型により、大幅なコストダウンとリードタイムの短縮を実現したVA・VE事例となります。また、一般的なダイカスト工場では3種類程度の材質しか対応していませんが、当社では、ADC12を始め、6種類のアルミニウム合金とZDC2とベリックの亜鉛合金2種、計8種類もの材質に対応しています。そのため、お客様の幅広いニーズにお応えすることが可能です。さらに、お客様の使用用途ごとに最適な材質をご提案することができます。