自動車向けパネル取付部品

| 製作部品 | パネル取付部品 | 業界 | 自動車 |

|---|---|---|---|

| 寸法 | 40×25×30 | 材質 | ADC12 |

| 精度 | CT6 | 要求面租度 | Ra6.3 |

| 納期 | 30日 | ロット数 | 3,000個 |

| 対応範囲 | ダイカスト鋳造・機械加工 | 効果 | 工数削減、強度UP |

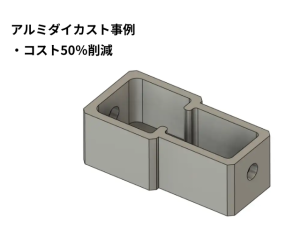

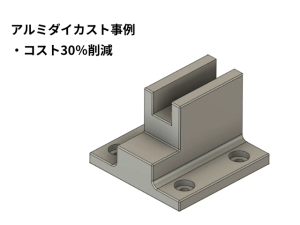

工法変換による効果

従来工法

ダイカスト(従来)

提案工法

特許製法 ダイカスト加工

| コストダウン | 30%削減 |

|---|

当事例の特徴

特殊車両向けのパネル取付部品(寸法 40×25×30 mm)は、従来、L 字型の板金部材にワッシャーをかませて組み立てる工法を採用していました。しかしこの方法では、プレス成形・曲げ加工・ワッシャー圧入・溶接といった複数工程が必要なうえ、ワッシャーの位置ずれによる寸法ばらつきや荷重集中部の変形が発生しやすく、工数と品質の両面で課題を抱えていました。そこで当社は工程そのものを見直し、アルミダイカスト(ADC12)による一体成形へ工法転換を提案しました。

新しい金型は4ヶ取りで片側スライド機構を備え、ワッシャー部分を本体と一体化し、さらに補強リブを追加して剛性を高める設計としました。この結果、30 日のリードタイムで 3,000 個を安定供給でき、板金+組立方式と比べて総コストを約3割削減。組立レス化により人件費や治具費が抑えられただけでなく、リブによる荷重分散効果で強度も向上し、品質のばらつきが解消されました。

新しい金型は4ヶ取りで片側スライド機構を備え、ワッシャー部分を本体と一体化し、さらに補強リブを追加して剛性を高める設計としました。この結果、30 日のリードタイムで 3,000 個を安定供給でき、板金+組立方式と比べて総コストを約3割削減。組立レス化により人件費や治具費が抑えられただけでなく、リブによる荷重分散効果で強度も向上し、品質のばらつきが解消されました。

当社が提供するサービス

ダイカスト鋳造コストダウンNaviを運営する太陽パーツは、板金+組立品からダイカストへの工法変換により、コストダウンや調達のお悩み解決を実現することが可能です。現在の工法にお悩みをお持ちの方は、お気軽に当社にご相談ください。お客様のご要望に最適な工法をご提案いたします。

"設計担当者・購買担当者のための" ダイカスト VA・VE技術ガイドブック

加工部品の仕入れコストにお悩みの皆様必見!ダイカスト化によるコストダウン・短納期化を実現するためのハンドブックです。VA・VE事例やダイカストへの工法変換により大幅なコストダウンを実現した事例を掲載しています。私たちの特許製法である"ダイカストカセットシステム"についてもご説明しております。

加工部品の仕入れコストにお悩みの皆様必見!ダイカスト化によるコストダウン・短納期化を実現するためのハンドブックです。VA・VE事例やダイカストへの工法変換により大幅なコストダウンを実現した事例を掲載しています。私たちの特許製法である"ダイカストカセットシステム"についてもご説明しております。設計担当者の方、購買担当者の方、是非ご確認ください。もちろん無料でダウンロードが可能です!