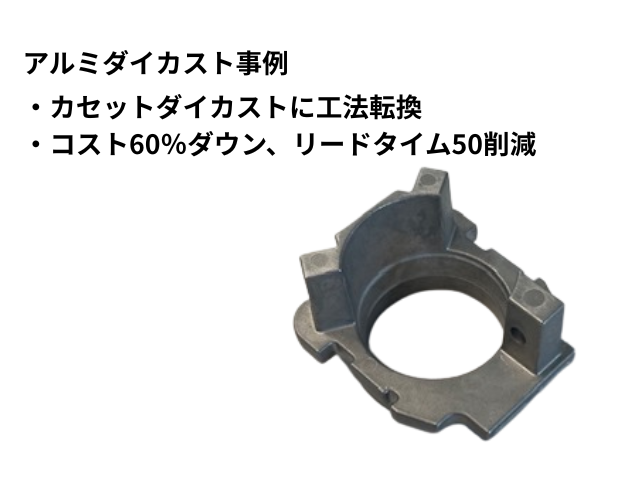

医療機器用ガイドブロック

| 製作部品 | ガイドブロック | 業界 | 医療機器 |

|---|---|---|---|

| 寸法 | 75×70×45 | 材質 | ADC12 |

| 精度 | CT6 | 要求面租度 | Ra6.3 |

| 納期 | 30日 | ロット数 | 100個 |

| 対応範囲 | ダイカスト鋳造 | 効果 | - |

工法変換による効果

従来工法

ロストワックス

提案工法

特許製法 ダイカスト加工

| コストダウン | 60%削減 | 製造リードタイム | 50%短縮 |

|---|

当事例の特徴

医療機器メーカーから依頼を受けたガイドブロック(75×70×45 mm)は、もともとアルミのロストワックスで製造されていました。また、この部品は歯科用レントゲン撮影機に組み込まれ、最終的な高精度仕上げは顧客側で行われるため、鋳造段階での巣穴を極力抑えることが絶対条件でした。

当社は カセット式ダイカスト(ADC12)への工法転換を提案しましたCT6 の寸法精度と Ra6.3 の表面粗さを確保できる専用金型を設計し、鋳造のみで形状を成形することで後工程を最小化しました。立ち上げ時には X 線 CT スキャンによる内部欠陥検証データを提出しました。

この結果、ロストワックスに比べて 製造コストを 60 % ダウン、加工・検査などの周辺工数を 50 % 削減することができました。

当社は カセット式ダイカスト(ADC12)への工法転換を提案しましたCT6 の寸法精度と Ra6.3 の表面粗さを確保できる専用金型を設計し、鋳造のみで形状を成形することで後工程を最小化しました。立ち上げ時には X 線 CT スキャンによる内部欠陥検証データを提出しました。

この結果、ロストワックスに比べて 製造コストを 60 % ダウン、加工・検査などの周辺工数を 50 % 削減することができました。

当社が提供するサービス

ダイカスト鋳造コストダウンNaviを運営する太陽パーツは、溶接加工品から特許製法であるダイカストカセットシステムへの工法変換により、コストダウンや調達のお悩み解決を実現することが可能です。現在の工法にお悩みをお持ちの方は、お気軽に当社にご相談ください。お客様のご要望に最適な工法をご提案いたします。