インサート成形によるコストダウンとリードタイムの短縮

| 課題 | 割れ(クラック) |

|---|---|

| 提案効果 | 品質向上 / 製造リードタイム短縮 |

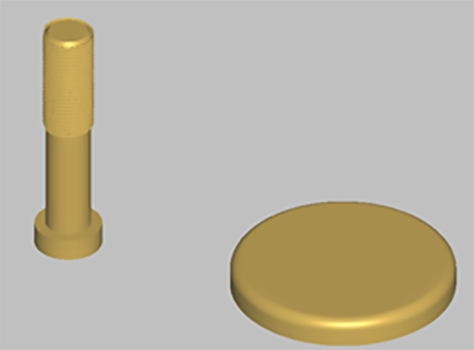

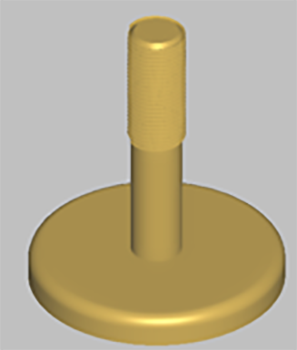

Before

従来、SUS製のネジと皿をビスにて接合していました。ビスによる接合のため、工程長期化や部品数増加がコスト上昇につながっていました。また、皿部分には強度が必要ではなく、軽量化のためアルミ材に変更したいとのご要望もありましたが、ビスによる接合の場合、アルミが割れてしまうなど不具合発生リスクもありました。

| 課題 | 割れ(クラック) |

|---|---|

| 提案効果 | 品質向上 / 製造リードタイム短縮 |

ダイカスト鋳造 コストダウンNaviは、

特許製法であるダイカストカセットシステムを軸とした他社には真似できない強みにより、

皆様に高品質・コストダウン・製造リードタイムの短縮といったメリットを提供します。