砂型鋳造の基礎

砂型鋳造について

砂型鋳造とは、金属を溶かして型に流し込む鋳造方法の一種で、文字通り、砂の型を用いて溶けた金属を流し込み固める最も古くからある鋳造方法です。

砂の型を作るために初期投資として模型(木型)が必要になり、材料には、その用途や生産頻度により木・金属・樹脂等が用いられます。

木型は金型に比べ安価で納期も早く、軽量なため取扱いも便利なことから砂型鋳造では多く使用されますが、摩耗が早いため比較的少量生産の製品に向いています。

砂型鋳造の工程について

砂型鋳物は以下の工程を通り製作していきます。

1.木材などで製品形状の模型(木型)を作成

まず、製品の形状を再現するために、木材などで製品形状の模型(木型)を作成します。この木型は、後の砂型を作成する際の基礎となります。職人の手によって、製品の細部や曲線などが忠実に再現されます。

1度作った木型は使いまわします。木材製の木型は安価ですが、砂型を作成する際に摩耗していくため少量生産向きです。場合によってはより耐久性の高い人工木材やアルミなどで模型を作る場合もあります。

2.模型(木型)を木枠内に設置し、砂をこめて砂型を作成

次に、作成した木型を木枠内に設置し、砂を詰めて砂型を作成します。木型を包むように砂を充填し、形状をしっかりと再現します。

この際、上型と下型に分けて砂型を作成しますが、上型のほうには金属を流すための通り道・湯道(ゆみち)や湯道の入り口・湯口(ゆぐち)が必要なので、円筒状等の木材をセットしてから型に砂を込めます。

砂型鋳造では主に2種類の砂が使用されます。一つは生砂、もう一つが自硬性の砂です。生砂は山から採取した砂から型造りに適した良質な砂のみを使用します。水分だけで固まるため砂型の製作スピードは速いです。

自硬性の砂は、砂に樹脂と硬化剤を加えホッパーで混ぜ合わせて用意します。こちらは自ずと固まりますが、固まるのに時間がかかります。自硬性の砂は生砂と比べかなり頑丈に固まるため、大きなもの、複雑なものに適しています。

3.砂型から模型(木型)を取り出す

砂型から模型(木型)を取り出します。模型を取り出すことで、砂型の内部に製品形状の空洞ができます。この段階で、製品の外側の形状が砂に完全に反映されます。

なお、先ほど紹介した砂のうち、生砂は速く型を作れる反面、型になった際の強度が比較的弱く、型を崩さないように木型を取り出さないといけないため、職人の技術が求められます。

一方、自硬性の砂は、型を作るのに時間はかかりますが、硬く丈夫なため、高い技術力は不要です。

4.上下に分かれた砂型の組付けおよび、必要に応じてインサート部品や空洞部を作るための中子をセットする

続いて、上下に分かれた砂型を組み立て、必要に応じてインサート部品や空洞部を作るための中子をセットします。中子は、製品内部の複雑な形状や空洞を作るために使用され、精密な鋳造品を製造する際に欠かせない要素です。

中子(なかご)とは、鋳型内で特定の部分の形状を形成するために使用される砂の塊です。

中子を砂型内部にセットすることでその部分には金属が流れ込まず、製品内部の入り組んだ空洞や凹凸など複雑な形状を再現することができます。中子の詳細は、後述します。

5.砂型に溶かした金属を流し込み鋳造する

砂型に溶かした金属を流し込み鋳造します。この工程を注湯(ちゅうゆ)といいます。金属は砂型の内部に流れ込み、模型の形状に沿って固まります。

この工程では、金属の適切な温度管理や流し込みのテクニックが重要です。型に金属を流すのは金属の自重でのみ行われますので、薄肉・細い形状、小さな穴は砂型の隅まで金属が流れ込まず、鋳造では再現できません。

また、流し込む金属の重量は、実際の製品の重量より多く必要です。理由は2つあり、まず1つは金属は冷え固まると収縮してしまうためです。

もう一つは、多めの金属で圧をかけ、溶かした金属内に発生しているガスを砂型内に充填された金属から除去するためです。これを押湯(おしゆ)といいます。溶かした金属を流し込む際乱流してしまうとうまく型の隅々まで流れ込む前に金属が冷えてしまい充填不足になってしまったり、空気を巻き込んで巣だらけになってしまったりする鋳造欠陥を招いてしまうため、スピードと慎重さが求められる作業になります。

6.砂型をばらし、鋳造品を取り出し仕上げて完成

最後に、砂型および中子をばらし、鋳造品を取り出して仕上げます。砂型を解体することで、鋳造品が露出し、最終的な仕上げ作業が行われます。型から取り出された鋳造品には、湯道や湯口がついています。まずはこれらを電動ノコギリで製品部分から切断し除去します。

なお、ばらした際の生砂や、切断された湯道や湯口は再利用します(自硬性の砂は硬化剤により1度固まってしまっているため再利用不可)。

不要部分を除去した鋳造品は、ショットブラストややすりでバリをとったり、歪みを矯正したり等の仕上げ処理をして、完成です。

7.必要に応じて熱処理、二次加工、表面処理をする

お客様の求めるスペック・精度・仕様により、熱処理や二次加工、表面処理を行います。 こちらも当社にて一貫して対応することが可能です。すべての工程が完了後、各検査を行い、お客様のもとへお届けします。

砂型鋳造における中子について

砂型鋳造はアンダーカット形状や中空形状の対応が可能。その役割を担うのが中子です。模型(木型)とは別に中子を作成し、砂型の組付け時に、鋳物の穴や空洞になる部分にセットして使用します。

中子は砂型とともに人の手で粉砕し、ショットブラストなどを用いて取り除くことで、鋳物に空洞部を作ることができます。

これにより切削では制作できないような複雑形状の対応や、追加工の大幅な削減が可能です。

中子については、メーカーにより異なりますが水ガラスを混ぜた砂に炭酸ガスを吹き付けて硬化させるCO₂中子と樹脂コーティングした砂を熱で硬化させるシェル中子を製品特性や生産数によって使い分けて用います。

中子砂は種類ごとに分け、再生処理を施して再び中子作成に用いています。

砂型鋳造での対応材質について

ダイカストやグラビティ鋳造と比較し、アルミだけでなく鉄、ステンレス、銅など多岐にわたる材質に対応可能です。

下記は代表材質ですので、ご希望の材質があればお問い合わせください。

アルミ材質

AC2A、AC3A、AC4A、AC7A、AC2B、AC4B、AC4C、AC4CH

鉄

FC150~300、FCD400~600、FCM

ステンレス

SCS13~24、SCS13A~19A

また、用途・必要に応じて完成した鋳物を所定の条件で加熱・冷却することにより、強度・硬度・靱性等の機械的性質を変化させることができるので熱処理、表面処理も併せてご相談ください。

砂型鋳造を選択する際のポイント

下記のような場合にオススメです。

●生産数量が極めて少ない量産品 初期費用のいる加工のなかでも低コストの費用で済むため、おおよそ数十個以上数百個未満にコスト優位性を発揮します

●ダイカスト量産前の試作 木型が低コストかつ短納期で製作可能なので、ダイカスト量産前の形状確認などにおすすめです

●中空、薄肉、自由曲面、深溝などをもつ複雑形状部品 切削で再現するには難しい複雑形状にも対応可能。切削で作ると高額になってしまう大物部品にも向いています

●もともと複数部品で構成されていた製品の一体化 中空形状や複雑形状が得意なため、複数部品を一体化し、品質UPや工数削減を実現できます

砂型鋳造のメリット

砂型鋳造のメリットには以下のようなものがあります。

型の費用が安い

砂型鋳造の型は木で作られることが多く、他の鋳造方法と比べ安価です。

複雑形状にも対応

中子は、鋳型内で特定の部分の形状を形成するために使用される砂の塊です。

中子を砂型内部にセットすることでその部分には金属が流れ込まず、製品内部の入り組んだ空洞や凹凸など複雑な形状を再現することができます。

大きなものにも対応可能

手のひらサイズの小物から、1,000mmの大物まで、様々なサイズに対応可能です。重量で言えば150kg程度まで製作可能です。

1個から生産が可能

砂型鋳造は金型を使用する鋳造方法とくらべ、型替えの段取りが容易です。そのため少量生産にも対応でき、10個未満の試作であったり、数十~数百個の小ロット量産品に最適です。

砂型鋳造のデメリット

砂型鋳造のデメリットには以下のようなものがあります。

鋳肌が荒い

砂型鋳造の製品は表面が粗く、微細な詳細や高精度な形状が求められる場合には不向きです。

大量生産には不向き

冷却速度が遅いため他の鋳造方法に比べて生産速度が遅く、大量生産には向いていません。

寸法精度が出しにくい

他の鋳造方法に比べて形状の歪みや寸法の変化が生じる可能性があります。高い精度が求められる箇所に関しては、追加工を施し当社が一貫して対応いたします。

型の寿命が短い

砂型をつくるためのマスターとなる木型は、砂型から抜く際に擦れて削れていったり、気温により木が変形するため寿命があります。仮にダイカストで6~7万ショットが型更新目安の製品であれば、砂型鋳物では1,000ショットで型更新といった具合です。生涯必要数によって、取り数を多くしたり木型ではなくアルミ型を検討したりしますので、ご心配な場合はぜひご相談くださいませ。

当社の砂型鋳造品 調達・加工事例

CastingNaviを運営する太陽パーツが調達・加工した、砂型鋳造品を紹介します。

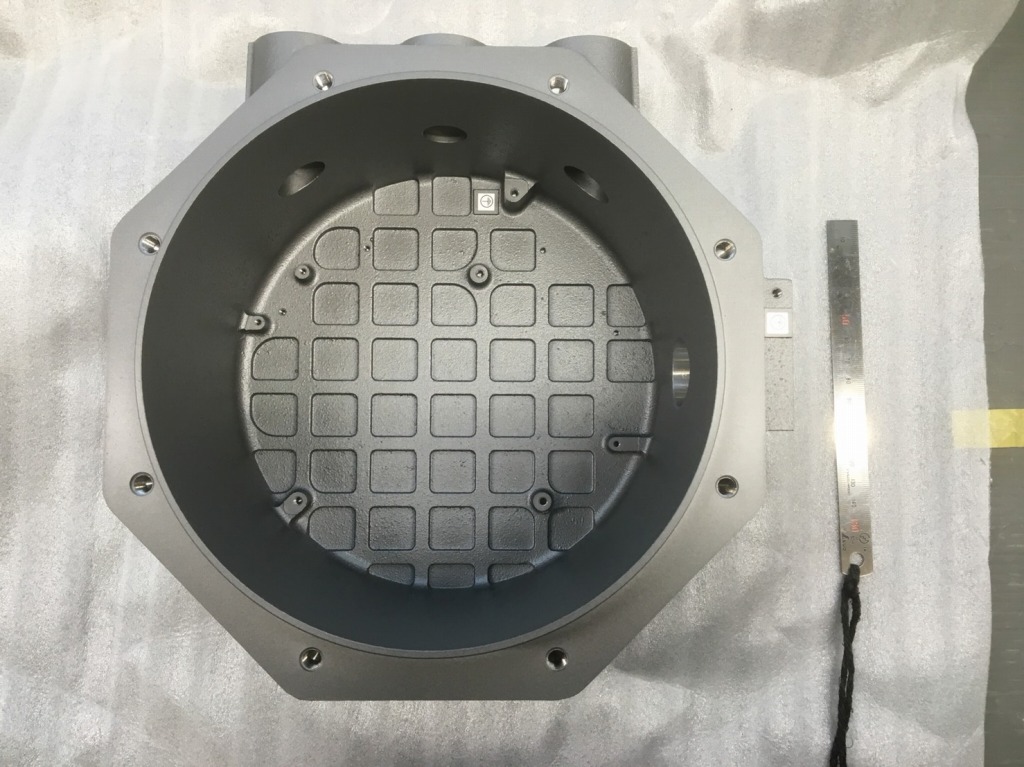

防爆仕様自動化装置用 下ケース

防爆エリアで使用される自動化装置用駆動ユニットの、ケースを製作した事例です。従来より砂型鋳造にて製作を行っていましたが、コストダウンと外注管理工数の低減を目的に、当社にご相談頂きました。

当社ではアルミ鋳物に関して、素材選定から鋳造、二次加工、塗装・表面処理まで一貫して対応が可能であり、当事例においても一貫対応を評価頂き、ご選定頂きました。

今回の鋳造において、材質は一般的なAC4Cで、二次加工後、アクリル塗装を施しています。

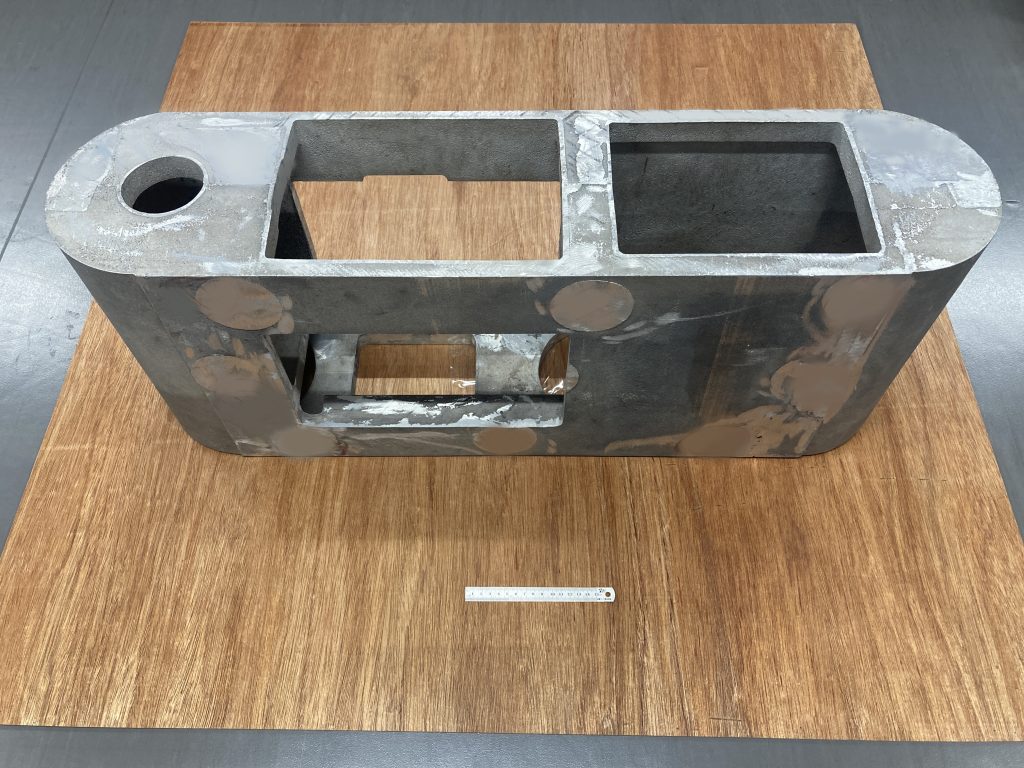

自動梱包機向け アルミ鋳物フレーム

こちらは、自働梱包機向けのフレームです。

梱包機メーカーのお客様より、「何社か見積もりを出したが、納期が想定よりかかり、且つ精度的に難しいという理由で断られてしまっている」というご相談を頂きました。

そこでCastingNaviを運営する太陽パーツは、豊富な砂型鋳造の実績と協力企業ネットワークを駆使して、要求精度を満たした製品を短納期で納品いたしました。

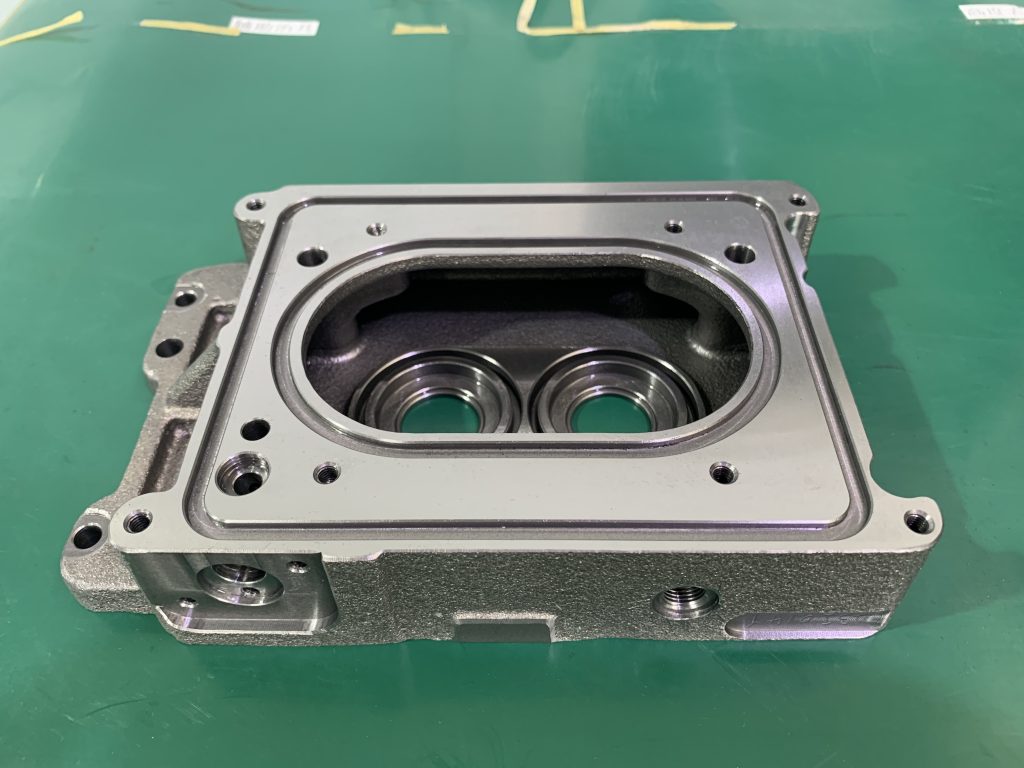

真空ポンプ用ハウジング

お客様より、「国内工場のキャパに余裕が無いので、FCD材の砂型鋳造で中ロット量産ができるところを探している」ということで、当社にご相談がありました。高音質での温度管理が必要な公差であり、非常に高精度要求の部品でした。

そこでCastingNaviを運営する太陽パーツは、豊富な砂型鋳造の実績と協力企業ネットワークを駆使して、要求精度を満たした製品を短納期で納品いたしました。

砂型鋳造に関する技術解説動画!

砂型鋳造について、技術解説の動画を公開していますので、是非ご確認ください。

砂型鋳造ならCastingNaviにお任せ!

CastingNaviを運営する太陽パーツは、鋳造から二次加工、表面処理まで一貫して対応することができますので、長年、砂型鋳造をはじめとする鋳物製造に高い支持を受けております。

砂型鋳造品の調達を検討中の方は、お気軽にご相談ください。